A principal vantagem do carregamento de bateria sem fio é que não há necessidade de conectar um cabo. No caso dos veículos elétricos, adiciona a capacidade de carregar automaticamente o veículo enquanto estiver no estacionamento sem manipulação desnecessária por parte do motorista. A Volkswagen espera que, com o tempo, os carregadores sem fio sejam capazes de fornecer até 300kW de potência.

Fonte da imagem: Electrek, Volkswagen

Em princípio, essa potência já é suficiente para tornar o carregamento sem fio rápido, já que um carro elétrico médio levará menos de meia hora para reabastecer um alcance de várias centenas de quilômetros. A discordância nos tipos de conectores de cabos para carregar veículos elétricos ao mudar para a tecnologia sem fio também pode ser coisa do passado, mas aqui também uma “guerra de padrões” pode estourar nos estágios iniciais.

Segundo a Electrek, especialistas do centro de pesquisa americano Volkswagen conseguiram desenvolver tecnologia para carregamento sem fio da bateria de tração de um veículo elétrico, fazendo um protótipo de plataforma de carregamento usando carboneto de silício. Este material é capaz de suportar altas temperaturas e resistência à corrente, o que é muito importante devido ao desejo dos desenvolvedores de transmitir alta potência. O inversor de carboneto de silício revelou-se bastante eficiente, no caso dos protótipos descritos, a potência foi aumentada de 6,6 para 120 kW em relação ao aparelho de primeira geração. Os desenvolvedores não vão se limitar a isso, esperando no futuro criar carregadores com capacidade de até 300 kW.

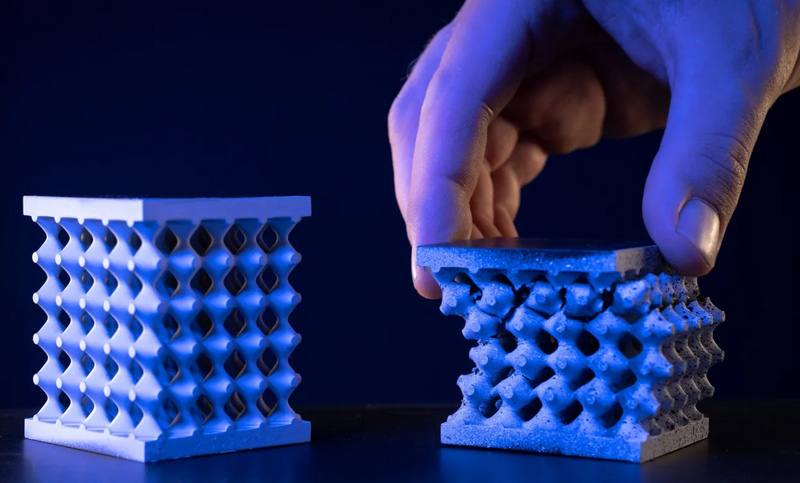

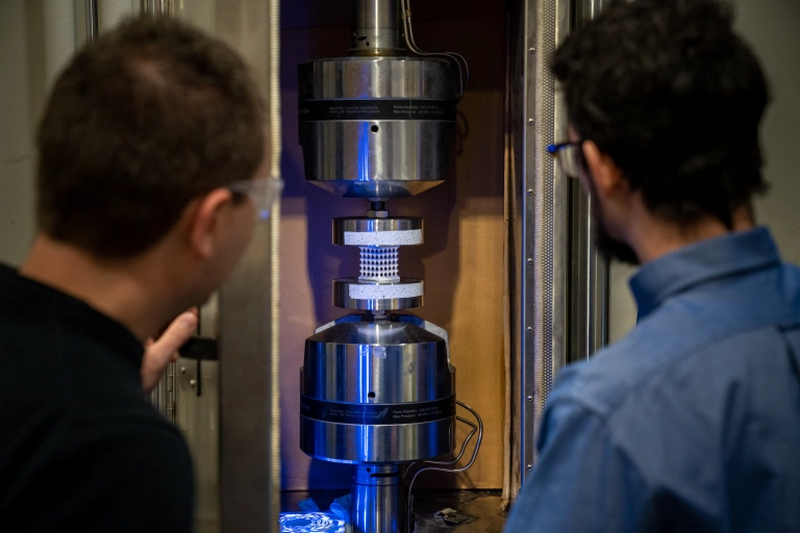

O Volkswagen Research Center da Universidade do Tennessee foi inaugurado em 2020 e, além dessa tecnologia de carregamento sem fio, seus especialistas demonstraram recentemente outros três desenvolvimentos que podem ser utilizados nos veículos elétricos da montadora. Os cientistas propõem fazer a estrutura dos veículos a partir de resinas poliméricas especiais, que, usando a tecnologia de impressão 3D, criarão uma estrutura espacial de minúsculas pirâmides conectadas entre si. Esse design é capaz de suportar uma carga de 30.000 vezes o seu próprio peso e, em comparação com uma estrutura de aço, pode absorver mais energia cinética em uma colisão e outros efeitos mecânicos no corpo. Ao mesmo tempo, o quadro será 60% mais leve que o aço, o que economizará significativamente a autonomia do veículo elétrico.

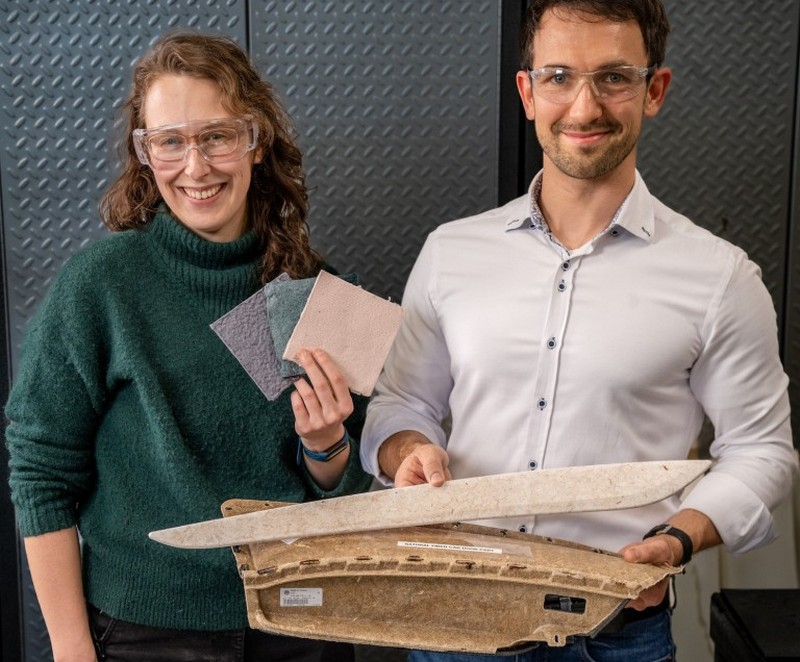

Solicitação antiga para o uso de materiais obtidos a partir da reciclagem de resíduos em acabamentos internos, os especialistas da Volkswagen implementaram uma tecnologia que permite a produção de peças internas de automóveis a partir de resíduos de papel com adição de polímeros e fibras de celulose – por prensagem a quente.

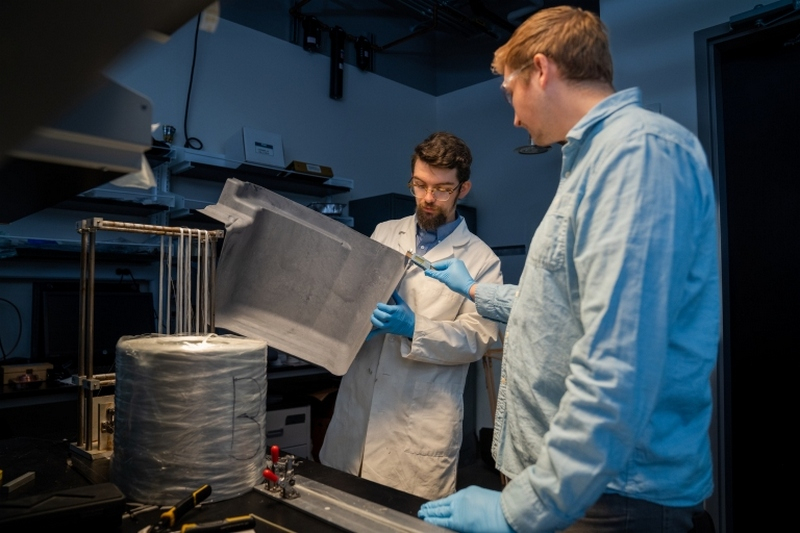

Os desenvolvedores da Volkswagen também conseguiram recriar a porta traseira do modelo Atlas 2020 usando plástico reforçado com fibra de vidro. A peça acabou sendo quase 6 kg mais leve que a peça de metal e, em termos relativos, a redução de peso ultrapassou 35%. Nestes casos, devido à transição para novos materiais, é possível reduzir o peso da viatura e aumentar a autonomia, tratando-se de veículos elétricos. A transição para esses materiais não requer alterações no processo de montagem da máquina acabada, portanto, o método pode ser aplicado na produção em massa sem perdas e custos especiais.

A Volkswagen já está usando peças de carroceria compostas em carros Bentley e Lamborghini, acumulando a experiência necessária para aplicá-la ainda mais a um segmento de preço mais acessível. A carroceria de uma picape feita de materiais compósitos também está sendo testada, e um carro desse tipo já é difícil de classificar como item de luxo.