Pesquisadores do Instituto de Tecnologia da Califórnia (Caltech) fizeram progressos significativos no campo da impressão 3D, desenvolvendo uma técnica que lhes permite criar nanoestruturas metálicas medindo apenas 150 nanômetros, o que é comparável ao tamanho de um vírus da gripe. Essas estruturas têm uma resistência 3 a 5 vezes maior que suas contrapartes macroscópicas. A descoberta, publicada na revista Nano Letters, abre novas perspectivas para o desenvolvimento de nanosensores, trocadores de calor e outros dispositivos nanotecnológicos.

Fonte da imagem: Caltech

O principal autor do estudo, Wenxin Zhang, observa: “No nível atômico, esses nanomateriais têm microestruturas muito complexas”. Numa escala macroscópica, tal desordem atómica levaria a defeitos significativos, tornando os materiais fracos e de má qualidade. Porém, em nanoescala, essa desordem se transforma em uma vantagem, aumentando a resistência do material.

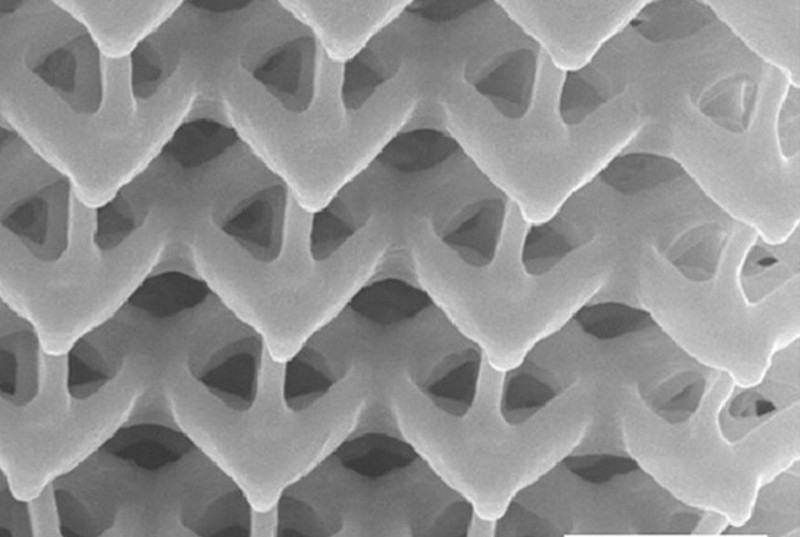

«Normalmente, o portador de deformação em nanopilares metálicos – isto é um deslocamento ou cisalhamento – se propaga até poder escapar para a superfície externa. Mas na presença de poros internos, a propagação pára rapidamente na superfície do poro, em vez de continuar através de toda a coluna. Em geral, é mais difícil iniciar um portador de deformação do que permitir que ele se propague, o que explica porque estes pilares podem ser mais fortes do que os seus homólogos”, explica Zhang. Esta propriedade torna as nanoestruturas inesperadamente fortes.

A tecnologia de nanomateriais envolve trabalhar com uma mistura fotossensível contendo um hidrogel, que é então endurecido a laser para criar uma estrutura 3D no formato dos objetos metálicos desejados. Neste estudo, os objetos foram uma série de micropilares e nanorredes. As partes de hidrogel são então impregnadas com uma solução aquosa contendo íons de níquel.

Rede em nanoescala produzida usando uma nova técnica desenvolvida no laboratório de Julia R. Greer

Uma vez saturadas com íons metálicos, as peças são queimadas até que o hidrogel seja completamente queimado, deixando as peças no mesmo formato do original, porém reduzidas e feitas inteiramente de íons metálicos, agora oxidados (ligados a átomos de oxigênio). Na etapa final, os átomos de oxigênio são removidos quimicamente das peças, convertendo o óxido metálico de volta à sua forma metálica.

«Durante este processo, todos os processos térmicos e cinéticos ocorrem simultaneamente e resultam numa microestrutura muito complexa. Você vê defeitos como poros e irregularidades na estrutura atômica, que geralmente são considerados defeitos que reduzem a resistência. Se você estivesse construindo algo em aço, como um bloco de motor, não gostaria de ver esse tipo de microestrutura porque enfraqueceria significativamente o material”, diz Julia R. Greer, professora de ciência dos materiais, engenharia mecânica e ciências médicas. .em engenharia pela Caltech e diretor do laboratório onde o estudo foi realizado. Porém, neste caso, esses defeitos, ao contrário, aumentam a resistência do material no nível nano.

Estrutura interna irregular do micropilar de níquel

O processo de impressão 3D de estruturas metálicas em nanoescala, de acordo com Greer, poderia ter aplicações na criação de uma variedade de componentes úteis, incluindo catalisadores para hidrogênio, eletrodos para armazenamento de amônia e outros produtos químicos livres de carbono, e partes importantes de dispositivos, como sensores. , microrrobôs e trocadores de calor.

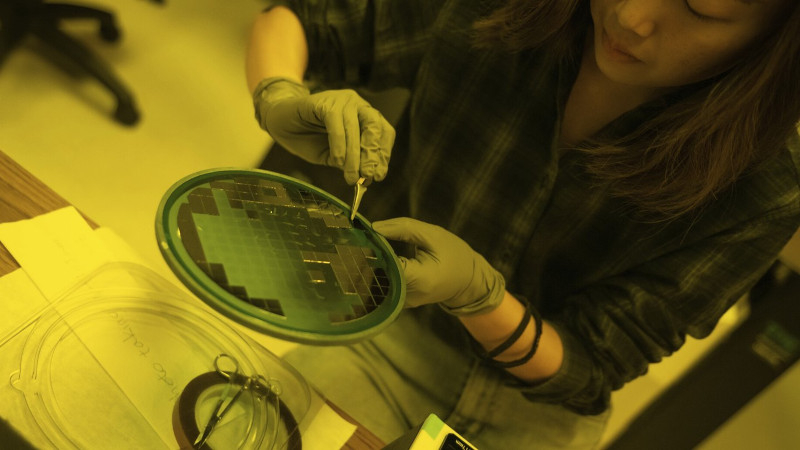

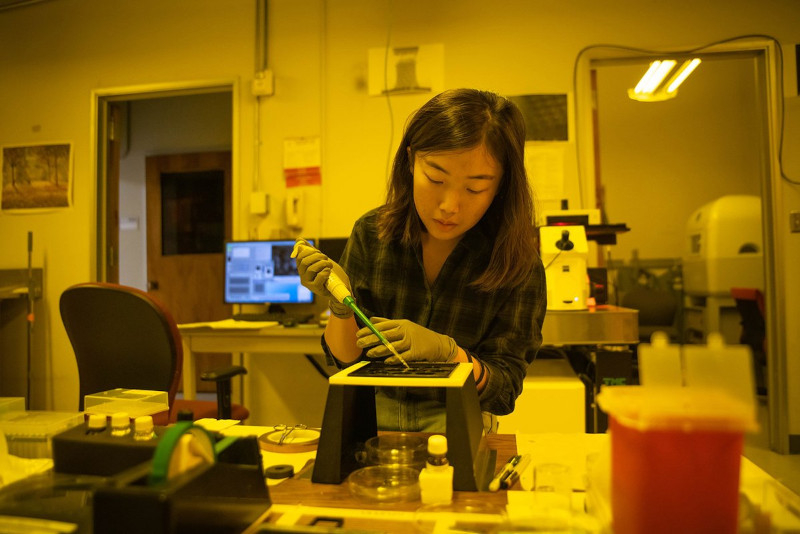

O estudante de graduação em Engenharia Mecânica Wenxin Zhang trabalha no laboratório de nanotecnologia

Esta descoberta destaca as propriedades incomuns da matéria em nanoescala e anuncia uma revolução na criação de dispositivos nanotecnológicos. “A física em nanoescala é realmente estranha, e quanto mais nos aprofundamos neste mundo, mais encontramos leis incomuns”, conclui Zhang. Isto é um lembrete de que a ciência e a tecnologia estão em constante evolução, abrindo novas oportunidades para a utilização de nanomateriais em vários campos, desde a medicina à exploração espacial.