Os leitores de nossos artigos anteriores sobre as complexidades da fabricação de circuitos microeletrônicos já devem estar bastante familiarizados com o que é uma máscara fotográfica. Esta é uma espécie de imagem negativa de uma das camadas do futuro chip (ou parte de tal camada), através da qual o próprio wafer-blank é então iluminado em uma máquina de fotolitografia, durante a qual os microcircuitos são formados. A fotomáscara pode ser transmissiva (para máquinas DUV) ou reflexiva (no caso de EUV) – de uma forma ou de outra, sua função é formar na superfície especialmente preparada da base do futuro chip imagens de zonas destinadas a virar em transistores e/ou seus elementos individuais, bem como em diversas interconexões. Para cada camada de um VLSI moderno (cujo número, lembremos, pode chegar a uma dúzia e meia – isso se falarmos apenas de chips lógicos; com chips de memória, principalmente NAND, tudo é ainda mais complicado) mais de uma máscara pode ser necessária – caso contrário, não será possível superar as leis impostas pela física que limitam a resolução espacial máxima que é fundamentalmente alcançável usando radiação de um determinado comprimento de onda. Em uma palavra, uma fotomáscara é talvez o elemento-chave de uma fotolitografia e, portanto, é natural nos perguntarmos de onde elas realmente vêm.

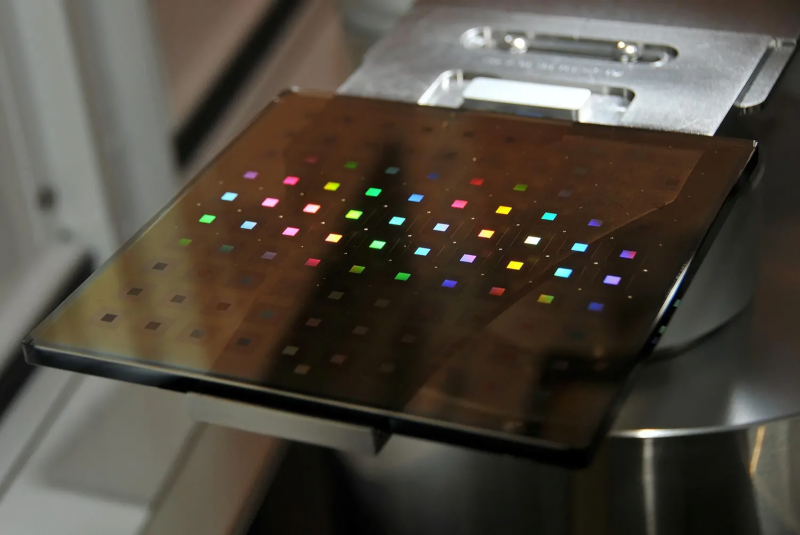

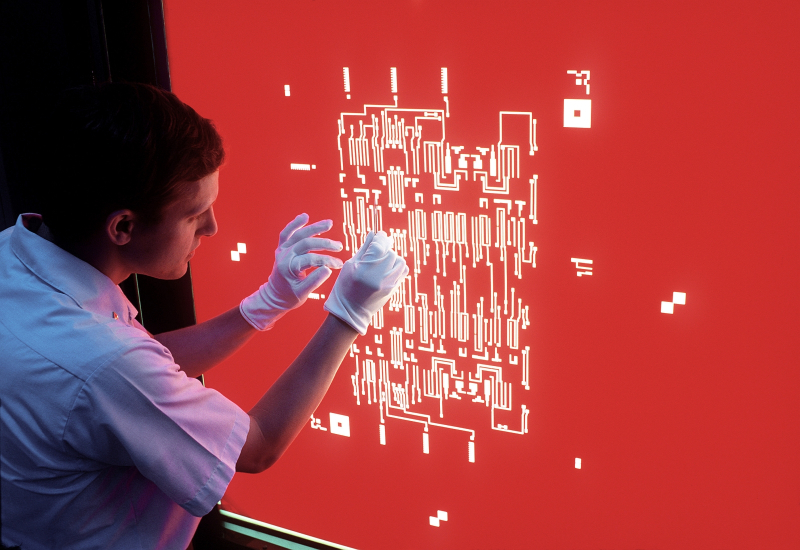

O formato característico de uma máscara fotográfica moderna é um quadrado fino de 15 x 15 cm; aproximadamente 152 mm de cada lado (fonte: Applied Materials)

⇡#Da prancheta ao stepper

Para começar, vamos apontar um ponto bastante óbvio, mas muitas vezes esquecido: o “negativo” da futura estrutura semicondutora na superfície da fotomáscara é significativamente, várias vezes maior do que a imagem final iluminada através dela na superfície da fotomáscara. bolacha da peça de trabalho. Uma máquina fotolitográfica opera segundo o princípio de um fotoampliador reverso – seu sistema de lentes ou espelhos, dependendo do desenho, dimensiona a imagem da fotomáscara no alvo com uma diminuição. Na verdade, por esta razão, para a fabricação da própria máscara fotográfica, faz sentido utilizar processos fotolitográficos, mas mais suaves em termos de engenharia e produção do que a fabricação de chips de fluxo atual com seus “3 nm” ou menos.

Porém, nos estágios iniciais do desenvolvimento da microeletrônica – especificamente industrial, lidando com a produção em série de circuitos integrados (CIs), que naquela época nem sempre mereciam o prefixo “micro-” – não havia sentido em ir muito pequeno. A fotolitografia naqueles anos (início da década de 1960) estava muito mais próxima de seu ancestral artístico, a litografia como técnica de realização de trabalhos gráficos, e a princípio era produzida sem qualquer mediação do sistema óptico entre a máscara e a impressão – já que o tamanho característico da o elemento IC mínimo reproduzível em silício era de cerca de 200 mícrons. Não foi necessário um fotorredutor: a máscara acabada foi simplesmente pressionada na superfície de uma placa em branco revestida com fotorresiste e exposta. É verdade que, para fazer você mesmo, foi necessário realizar uma série de procedimentos não muito triviais.

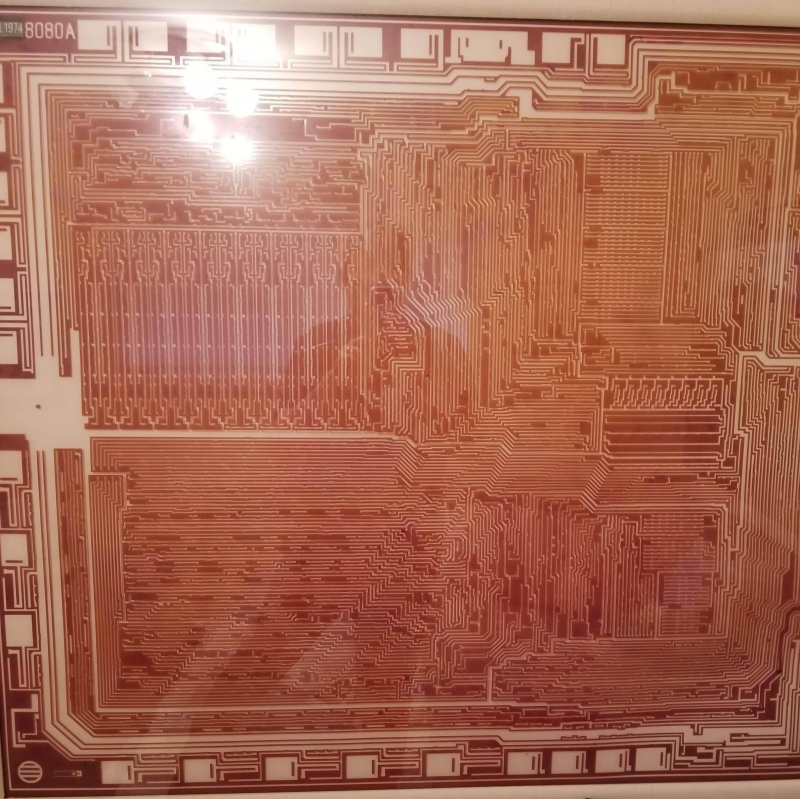

Fotomáscara original de rubilite com microprocessador 8080 montada na prancheta (fonte: Intel)

Em primeiro lugar, os engenheiros de desenvolvimento desenharam manualmente, em papel milimetrado (usando, na melhor das hipóteses, uma prancheta como meio de mecanização da engenharia em pequena escala) a imagem do futuro IP – em escala ampliada, é claro: 50: 1.200:1, e no final deste ciclo tecnológico até 500:1, – o desenho finalizado poderia ocupar toda a superfície da parede em uma sala não muito modesta. Depois disso, a imagem foi transferida para Rubylith – uma folha de filme polimérico composta por duas camadas que podem ser facilmente separadas com a aplicação de alguma força: uma base incolor de poliéster ou mylar e um revestimento translúcido de um rico tom escarlate (rubi). A impressão fotográfica naquela época ainda era majoritariamente em preto e branco, ortocromática, ou seja, os materiais fotossensíveis respondiam bem à luz com comprimentos de onda de 590 nm ou menos – enquanto a parte de comprimento de onda maior (“vermelho”) do espectro praticamente não era percebida. É por isso que as câmaras escuras funcionavam com luz vermelha: o olho humano se adapta bem a ela – é uma questão de hábito, e não há risco de estragar o material fotográfico ortocromático com essa iluminação. Assim, a camada colorida do filme de rubilita protegeu efetivamente da exposição as áreas do material sensível à luz por ela cobertas (e, consequentemente, as áreas com a rubilita removida transmitiram luz e formaram os elementos de trabalho do IC). Este princípio ainda é relevante para máquinas fotolitográficas modernas, embora num nível tecnológico completamente diferente e para outros comprimentos de onda.

A transferência do desenho do futuro IC para a folha de rubilita também foi feita inicialmente manualmente: usando um coordenaógrafo e uma faca de precisão, a camada de cor mais macia foi separada da base transparente, tentando não danificar a laminação escarlate onde ela precisava ser deixada . Seguiu-se o procedimento de redução da obra de arte da engenharia resultante (tanto em dimensões como em custos de mão-de-obra, bastante comparáveis às pinturas de grandes mestres) a tamanhos mais aceitáveis para a fabricação de circuitos integrados. O estêncil de rubilita, iluminado por uma poderosa lâmpada de mercúrio, foi projetado primeiro em um filme fotográfico de grande formato e depois em uma chapa fotográfica de vidro através de um sistema de lentes especial: assim, as dimensões lineares da máscara intermediária foram reduzidas em uma ordem de grandeza ou dois em comparação com os originais.

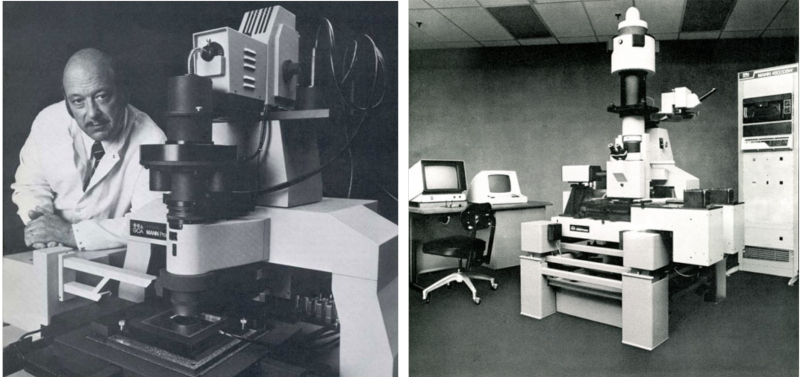

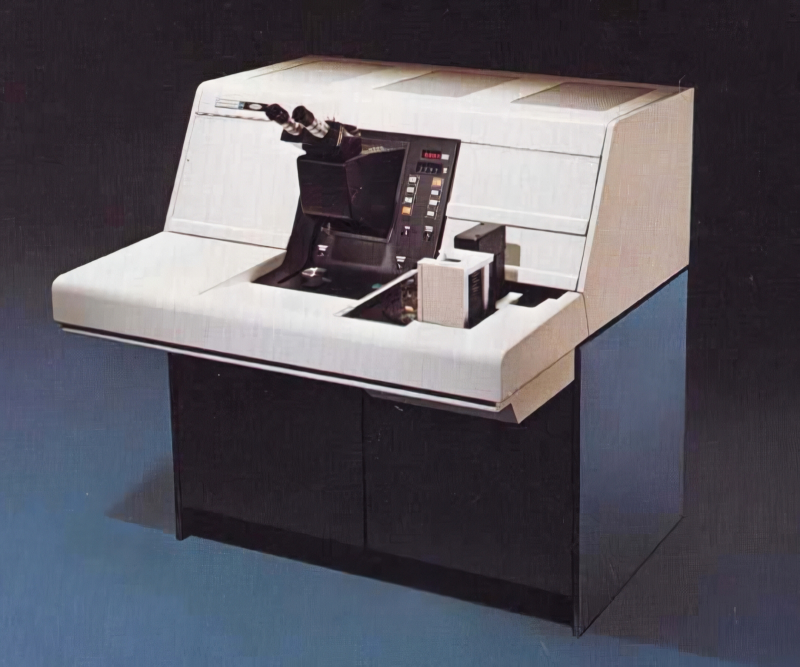

O gerador de modelo, também conhecido como repetidor de fotos Mann 3600 da GCA (esquerda) e o Mann 4800 aprimorado que o seguiu, já são o ancestral direto dos steppers modernos (fonte: The Chip History Center)

E, no entanto, mesmo então, em meados do século passado, as imagens nessas placas fotográficas logo precisaram ser reduzidas ainda mais – aproximadamente dez vezes, para poder formar transistores e interconexões ainda menores em uma peça de silício. No início da década de 1960, um fotorepetidor comercial foi criado especificamente para fabricantes de IC – o GCA Mann 3600. Esta máquina com circuito óptico redutor tornou-se o ancestral dos modernos steppers (stepper, do inglês step – “step”), sistemas de passo para sequencial exposição do fotorresiste em um wafer com o mesmo modelo. Afinal, a máscara contém o “negativo” de, na melhor das hipóteses, um microcircuito, ou mesmo um fragmento dele, enquanto quanto maior o blank, mais chips ele pode acomodar. Isso significa que é necessário um dispositivo que, com a mais alta precisão (mícrons – já há meio século, e hoje – alguns nanômetros), projete – seja na escala 1: 1, ou com alguma redução – uma máscara no alvo , faça uma exposição, depois mude o foco para o local adjacente, repita o processo – e assim por diante. O foto-repetidor tornou-se um desses dispositivos para a emergente indústria global de microprocessadores.

Outro nome para ele é gerador de padrões, pois foi com sua ajuda que o mesmo template, ou máscara protótipo (máscara mestre), foi criado a partir de uma máscara intermediária – posteriormente foram feitas fotocópias dele na escala de 1: 1, máscaras de trabalho direto, que foram então usadas para a fotolitografia propriamente dita do IC. A máscara de trabalho era inicialmente um filme fotográfico padrão ou placa com uma camada fotossensível bastante frágil à base de compostos de prata e, posteriormente, um vidro espesso ou placa de quartzo (cerca de 0,1 polegada de espessura) com revestimento cromado. Um fotorresiste foi aplicado a este revestimento e, após repetida iluminação gradual em um fotorepetidor, a gravação foi realizada em uma base transparente onde os fótons de uma poderosa lâmpada de arco de mercúrio não alcançavam. O procedimento adicional envolveu a impressão por contato direto de estruturas semicondutoras usando uma máscara de trabalho: ela foi pressionada diretamente sobre uma pastilha de silício revestida com fotorresistente em uma câmara evacuada, exposta e depois tratada com produtos químicos e outros procedimentos já familiares aos leitores de nossos materiais anteriores. Até cortar a peça em chips individuais, testá-los e embalá-los – tudo é igual a hoje, apenas em uma escala dimensional maior e em volumes quantitativos significativamente menores.

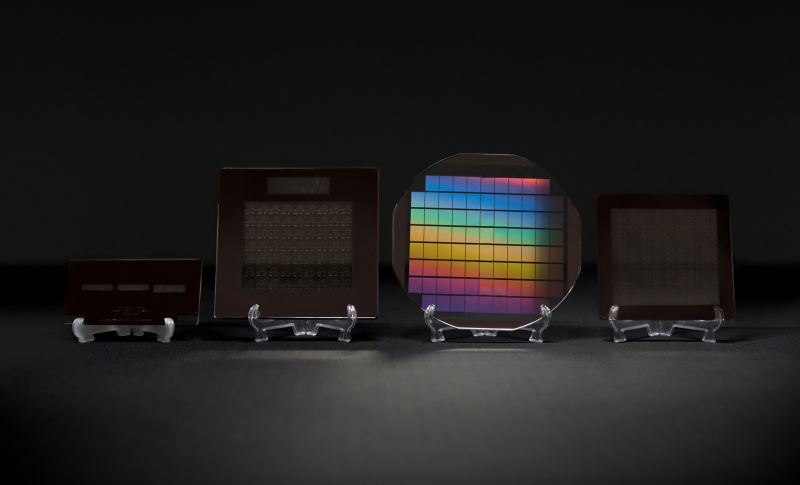

Fotomáscaras de contato (nesta imagem está a um segundo da esquerda) são produzidas – porém, já de forma fotolitográfica – ainda hoje, pois isso permite reduzir o custo de fabricação de VLSI em baixo volume (fonte: MacDermid Alpha Electronics Soluções)

⇡#Menor!

Uma máscara de trabalho com “negativos” de um ou vários microcircuitos futuros não durou muito usando o método de fotolitografia de contato. Ele teve que ser pressionado contra a superfície fotorresistente com o lado exato onde o modelo foi gravado em seu próprio revestimento e exposto no lado reverso e liso, o que, é claro, levou a um desgaste bastante rápido da superfície de trabalho. Virar a placa e usar o lado liso para pressioná-la contra a peça de trabalho significava permitir uma “turvação” indesejada da imagem projetada devido à dispersão da luz nas bordas das linhas do estêncil – mesmo assim, para processos tecnológicos de centenas e algumas dezenas de mícrons , isso passou a ter uma importância fundamental. E quanto menos erros durante o processo fotolitográfico, maior será o número de chips utilizáveis obtidos como resultado. A propósito, meios automatizados de controle de qualidade dos CIs (ou seja, a própria estrutura dos transistores e barramentos no wafer vazio, antes do corte e embalagem) não existiam naquela época; os engenheiros tiveram que procurar manualmente, munidos de lupas de joalheria, possíveis erros no produto acabado: áreas não gravadas, trilhas mescladas, jumpers parasitas, etc.

No final da década de 1960, tornou-se óbvio que os circuitos integrados (mais precisamente, os dispositivos de computação que os incluem) em vários setores da economia exigiam não apenas muito, mas muito – e, portanto, os métodos semi-artesanais descritos de confecção de máscaras começou a ser gradativamente abandonada. Para começar, do corte manual da camada protetora de rubilita, sobreposta a papel milimetrado com desenho, passamos a utilizar o já citado coordenaógrafo – dispositivo para traçar pontos de forma rápida e precisa em um mapa ou plano de acordo com suas coordenadas retangulares. Em vez de uma agulha para perfurar os pontos, o dispositivo foi equipado com uma faca de precisão, que possibilitou traçar com precisão linhas de comprimento e direção necessários (e ao mesmo tempo profundidade, o que também é importante para a segurança do mylar transparente base) estritamente nos locais requeridos. A adição de uma peça de controle eletrônico ao coordenaógrafo possibilitou automatizar de forma consistente o processo – até a exclusão total do operador ao vivo: a sequência necessária de comandos era gravada em cartões perfurados e depois em fita magnética. Foi assim que surgiram os protótipos dos modernos sistemas de design de computadores VLSI.

Um técnico corrige um modelo para uma futura fotomáscara, pré-cortada com um coordenador em rubilita, ou melhor, apenas um de seus fragmentos (fonte: Wikimedia Commons)

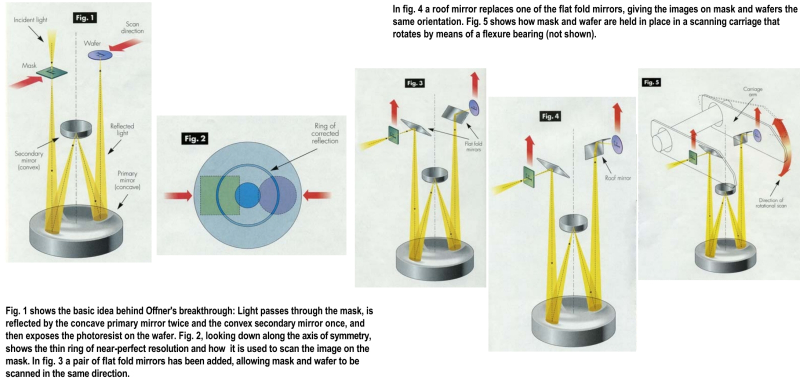

O coordenaógrafo programável tornou-se um dos elementos do gerador de modelo (fotorrepetidor) – na verdade, graças a ele, foi possível projetar com precisão e repetidamente um “negativo” da máscara intermediária próximo a outro em um espaço em branco para criar uma máscara de protótipo com muitas cópias do original. O mesmo princípio foi aplicado mais tarde, no início da década de 1970, ao criar o alinhador de projeção Micralign pela Perkin-Elmer (uma conhecida empresa de pesquisa e produção que participou, em particular, muito mais tarde na criação do Telescópio Espacial Hubble, e eventualmente absorvido pela notória ASML). Os alinhadores usados anteriormente – máquinas para exibir um estêncil formado em uma máscara fotográfica na superfície revestida com fotorresistente de uma peça de silício para futuros chips – eram baseados em alinhadores de contato ou alinhadores de campo próximo. As primeiras, devido ao já mencionado rápido desgaste das fotomáscaras de trabalho, necessitavam constantemente de “recarregamento”; Além disso, as partículas de seu revestimento remanescentes após a pressão da máscara no fotorresistente (e ao mesmo tempo as partículas de poeira que inevitavelmente caíram na câmara de trabalho) reduziram as características de desempenho dos ICs obtidos desta forma. Os alinhadores de campo próximo mantinham a fotomáscara de trabalho acima da superfície da peça de trabalho, a uma altura de vários mícrons, mas ainda assim a difração do fluxo de fótons iluminantes se fazia sentir – a porcentagem de defeitos em tais dispositivos era, em média, ainda maior do que isso de alinhadores de contato, embora o custo total de produção tenha sido um pouco mais suave – devido ao menor consumo de máscaras de trabalho. Mas também há tempo para preparar a próxima máscara fotográfica paraa exposição foi ampliada várias vezes – devido à necessidade de ajustar sua posição no espaço ao longo de três eixos ao mesmo tempo.

Em qualquer caso, os equalizadores sem projeção forneceram um rendimento monstruosamente baixo de microcircuitos utilizáveis pelos padrões de qualquer empresa comercial eficaz – na faixa de 10-20%. Micralign, cuja primeira versão apareceu no mercado em 1973, criou uma revolução natural, elevando imediatamente este número para 50-70%. Como resultado, os preços no atacado de microcircuitos – tanto lógicos quanto de RAM – diminuíram dez vezes em apenas quatro anos, de 1974 a 1978. O motivo é óbvio: a maior precisão no posicionamento sequencial de diversas máscaras diferentes na mesma área da peça, garantida pelo mecanismo de precisão desse nivelador em pouco tempo. O principal problema da fotolitografia em seus estágios iniciais resumia-se à necessidade de colocar máscaras para a segunda e subsequentes camadas de formação de cavacos exatamente na mesma posição onde a primeira estava originalmente localizada. Deixe entrar 1960-1970. o número de camadas raramente excedia 3-5; mesmo pequenas incompatibilidades em seu posicionamento mútuo tornavam os ICs finais quase completamente inutilizáveis; A parcela de 10-20% do rendimento de microcircuitos viáveis de uma peça se deve, em grande parte, às dificuldades de alinhamento manual do posicionamento da segunda máscara e das subsequentes, para as quais microscópios embutidos em niveladores sem projeção e especiais foram utilizadas marcas nas placas alinhadas.

O Micralign da Perkin-Elmer é um dispositivo que marcou essencialmente o início da moderna indústria de microprocessadores como uma direção industrial (fonte: Chip History Center)

O engenhoso desenho do caminho óptico, proposto pelos engenheiros da Perkin-Elmer, possibilitou o abandono total das máscaras de trabalho, que no caso de equalizadores de fixação tiveram que ser trocadas aproximadamente a cada 10 exposições. Micralign usou uma única máscara em cada etapa da criação de um IC multicamadas, projetando um modelo a partir dele para uma determinada posição graças a um sistema inteligente de lentes e espelhos. Uma lâmpada auxiliar de retroiluminação que operava na faixa de comprimento de onda visível (não ultravioleta – que foi usada para exposição) permitiu ao operador combinar com precisão sob um microscópio a projeção da futura camada com a peça já em processo de processamento sem danificar o fotorresiste (que, lembramos, reagiu apenas à luz UV) – foi precisamente por isso que a participação no rendimento de chips utilizáveis aumentou acentuadamente. O sucesso do novo produto acabou sendo tão impressionante que, em vez de cerca de cinquenta dispositivos Micralign, que os desenvolvedores inicialmente planejaram implementar no total após seu lançamento na série, somente em 1976 eles foram vendidos a uma taxa de 30 unidades por mês . A Intel, que foi uma das primeiras a adquirir esses sistemas, manteve em segredo as informações sobre eles – e graças a uma máquina que possibilitou usar uma fotomáscara (para cada camada IC) 100 mil vezes em vez de dez, reduziu o custo de seus chips de memória foram tantos que quase expulsou todos os concorrentes do mercado – que então continuaram a contar com niveladores de contato. O chip lógico Intel 8088, cuja taxa de rendimento anteriormente não ultrapassava 20%, graças ao Micralign aumentou esse número para 60%, e até mesmo microcircuitos simples de camada única, produzidos em equalizadores de contato com rendimento de cerca de 75%,após a transição para a projeção, eles elevaram esse padrão para 90%. Em suma, graças a esta máquina, a indústria de microprocessadores começou a realmente ganhar impulso.

Mas – apenas o começo: a era dos niveladores de projeção, embora verdadeiramente dourada, durou pouco. A empresa GCA, anteriormente chamada de Geophysical Corporation of America e que atua no desenvolvimento de instrumentos meteorológicos, já em 1978 trouxe ao mercado o primeiro stepper real (stepper; projetor de passo para exposição de placas em branco) – na verdade, um híbrido de fotorepetidor com um coordenagrafo programável. “Real” porque em 1975, a mesma empresa anunciou o sistema Mann 4800 Direct Step on Wafer (DSW) – um repetidor de fotos passo a passo com precisão de posicionamento de projeções de máscara fotográfica de 1 mícron; cerca de cinco vezes melhor do que os niveladores de projeção Perkin-Elmer da época. Mas o foto-repetidor, lembramos, foi usado para criar fotomáscaras de trabalho compostas com muitas cópias do mesmo modelo de protótipo em cada uma delas, que foram então usadas em alinhadores para criar os próprios chips (mais precisamente, suas camadas individuais). A vantagem fundamental do stepper, que surgiu no final da década de 1970 e ganhou verdadeiro reconhecimento no início da década de 1980, era que ele projetava um protótipo de fotomáscara diretamente na placa em branco: as máscaras intermediárias e todas as operações associadas tornaram-se desnecessárias.

Steppers ainda são usados na produção de VLSI em pequena escala usando padrões tecnológicos não muito diminutos, como este GCA 6300 com resolução máxima de 0,7 mícron e capacidade de trabalhar com peças grandes de 6 polegadas de diâmetro e mini-wafers de 15 × 15 mm (fonte: UCSB Nanofab)

Ressaltamos: mesmo os alinhadores mais avançados basicamente projetavam o molde da fotomáscara na peça na escala 1:1, sem redução; o sistema de lentes e espelhos no mesmo Micralign serviu apenas para livrar o fluxo de luz (entre a máscara espaçada e a peça de trabalho) de dispersão e todos os tipos de aberrações. Com a maior miniaturização de elementos semicondutores básicos (portas e canais de transistores, em primeiro lugar), tornou-se cada vez mais difícil produzir fotomáscaras adequadas para litografia de peças tão minúsculas. A máquina Mann 4800 DSW essencialmente mostrou uma maneira de contornar essa limitação: tornou possível formar uma fotomáscara de trabalho composta a partir de cópias menores da máscara protótipo. Então só faltou dar o passo óbvio – e começar a projetar o modelo da máscara fotográfica diretamente na placa em branco. Além disso, as dimensões desses espaços em branco cresciam constantemente, aproximando-se de 4 polegadas no início da década de 1980 (ou seja, o diâmetro de um wafer redondo) – e quanto menos operações fossem necessárias para a fotolitografia de cada um, mais eficiente se tornava a produção em fluxo de CIs.

Os primeiros steppers GCA eram mais lentos e significativamente mais caros que os niveladores de projeção Perkin-Elmer, pois incluíam mecanismos muito sofisticados para redirecionar a próxima imagem da fotomáscara para uma nova área da peça (“shift by step”, onde o passo refere-se ao tamanho da própria máscara do protótipo – daí o nome stepper) e para proteger as áreas circundantes da exposição à radiação ultravioleta durante a exposição. O design óptico redutor possibilitou reduzir as dimensões físicas da projeção em 5 a 10 vezes em relação ao original apresentado na fotomáscara – assim, a barreira da resolução física mínima de 1 mícron, importante para a indústria de microprocessadores, foi superada com segurança . Além disso, os steppers automatizados que começaram imediatamente a ser fornecidos deram uma vantagem significativa aos niveladores, que exigiam principalmente o ajuste manual da localização de cada projeção seguinte. Os steppers foram desenvolvidos na década de 1990 por sistemas step-and-scan: máscaras fotográficas para chips inteiros que se tornaram muito grandes não cabem mais no campo de visão objetivamente limitado dos sistemas ópticos. Por esse motivo, foi necessário passar da iluminação do estêncil para um microcircuito sólido de cada vez para a digitalização sequencial da fotomáscara – e a transferência do modelo de futuras estruturas semicondutoras dela para o fotorresiste em fragmentos separados.

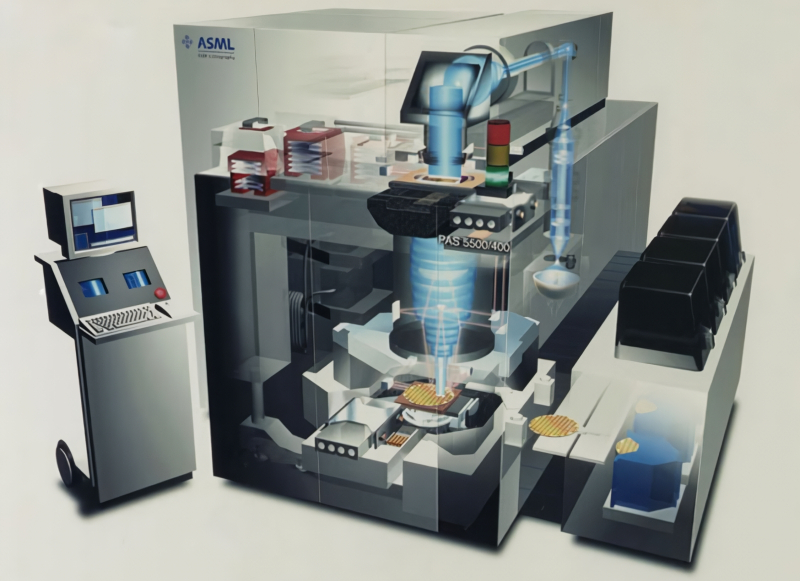

O PAS 5500/400 Step & Scan Alignment System, introduzido pela empresa holandesa ASML em 1997, proporcionou uma redução de quatro vezes na fotomáscara durante a litografia e precisão de alinhamento do estêncil de 35 nm em passagens sucessivas (fonte: ASML)

O ciclo de operações dos scanners de etapas usados hoje se resume ao seguinte:

- Os wafers revestidos com fotorresiste são colocados em um cassete, de onde são então transferidos, conforme necessário, por um acionamento robótico para o carregador de wafers;

- O carregador coloca a próxima placa no pedestal (estágio wafer), onde sua posição é ajustada com precisão;

- Um cassete com máscaras necessárias para cada estágio da litografia VLSI multicamadas é instalado no carregador de máscara fotográfica – hoje, na maioria das vezes, são wafers de quartzo de 5 × 5 ou 6 × 6 polegadas com revestimento cromado, que são gravados de acordo com o estêncil criado em um aplicação de computador em outra fotolitografia – muitas vezes sem máscara, usando um feixe de elétrons em vez de um fluxo de fótons para fixar o fotorresiste e gravação de plasma para remover átomos de cromo das áreas desprotegidas restantes;

- Antes do uso direto, a próxima fotomáscara – também através dos esforços de um acionamento robótico – é retirada do cassete e colocada em seu pedestal (estágio retículo), onde sua posição também é ajustada com precisão;

- Ao final de todos esses preparativos, o pedestal das placas começa a se mover ao longo de dois eixos, trazendo a peça sob a janela de projeção para expor o primeiro fragmento da primeira camada do primeiro futuro microcircuito;

- Após desligar os motores de precisão, o robô alinha adicionalmente a peça de acordo com marcas especiais na placa;

- Por fim, a exposição é feita através de um sistema óptico redutor com um estêncil (mais precisamente, parte dele) feito sobre uma fotomáscara;

- O processo continua para todas as áreas da superfície da placa destinadas ao processamento e para todos os fragmentos da fotomáscara utilizados nesta etapa (para trazer uma nova seção da máscara sob o feixe de luz, seu pedestal é movido para a distância apropriada);

- Wafers totalmente expostos são descarregados por um robô em uma câmara de processamento (câmara reveladora), onde as áreas expostas ou não expostas, dependendo do processo escolhido, são fixadas, e as demais áreas são lavadas, após o que são secas e revestidas com um novo camada de fotorresiste para operações subsequentes.

É interessante que se nos estágios iniciais os engenheiros de microeletrônica usavam filme de rubilita durante a fabricação de CIs para cortar fótons de energia muito alta e, portanto, tons de escarlate predominavam nas fotografias coloridas dos laboratórios de produção daquela época, então a cor atual do semicondutor a produção é amarela. Isto se deve ao aumento da sensibilidade do fotorresiste moderno não apenas ao ultravioleta, mas parcialmente também aos fótons azuis, portanto, para reduzir a probabilidade de incidentes indesejados, as “salas limpas” das fábricas de chips são iluminadas com “iluminação âmbar” – com uma intensidade máxima em um comprimento de onda de 570 nm. E, aparentemente, os tons quentes nas fotografias das fábricas de microprocessadores prevalecerão por muito tempo, pois com todas as vantagens óbvias da litografia sem máscara (reduzida, em essência, a desenhar os elementos de um futuro IC em uma peça com feixe de elétrons), é comparável em termos de relação entre velocidade e custo de fabricação de um único chip com o método de produção agora clássico – com máscaras fotográficas em scanners escalonados – não pode. A litografia de nanoimpressão, sobre a qual escrevemos anteriormente, é uma questão diferente, mas até agora em termos tecnológicos é, se compararmos a sua escala de tempo com a da fotolitografia com máscaras, algures ao nível das coordenadas e dos niveladores de pressão. Assim, as fotomáscaras continuarão a ser produzidas por muito tempo, pois quanto maior a demanda por CIs semicondutores, maior será a necessidade das máscaras necessárias à sua produção.

Esquema da solução de engenharia inovadora proposta por Abe Offner da Perkin-Elmer para transferir um padrão formado em uma máscara fotográfica sequencialmente, uma seção de anel após a outra, em uma placa em branco de 3 polegadas de diâmetro (fonte: Computer History Museum)

Materiais relacionados

- A TSMC anunciou o Foundry 2.0, um conceito para uma fábrica de semicondutores do futuro que fará mais do que apenas produzir chips.

- O fornecedor japonês criará máscaras fotográficas para a produção de chips de 2 nm nas instalações de Rapidus.

- Físicos russos reviverão o síncrotron da era da URSS para a produção de microcircuitos.

- A demanda por máquinas de nanoimpressão Canon para chips de 5 nm superou as expectativas.

- IT-Tales: Electronics 2020 – vida após a morte do silício.