A construção de modernas instalações de fabricação de chips exige bilhões de dólares em investimentos de capital. Em média, uma grande fábrica requer de 30 a 40 milhões de horas-homem, 83.000 toneladas de reforço de aço, 9.000 km de cabos e 600.000 metros cúbicos de concreto. De acordo com a SEMI World Fab Forecast, 18 novos projetos semelhantes começarão a ser implementados em 2025, cujos custos e tempo de construção variarão radicalmente em diferentes países ao redor do mundo.

Fonte da imagem: Micron

De acordo com o último relatório SEMI World Fab Forecast, a indústria de semicondutores começará a construção de 18 novos projetos de fabricação de semicondutores em 2025. Três deles são projetados para produzir chips em wafers de 200 mm e quinze em wafers de 300 mm. O lançamento desses empreendimentos está previsto para o período de 2026 a 2027. No total, o relatório identifica 98 novas fábricas de alto volume, incluindo 48 projetos com lançamento previsto para 2024 e 32 projetos com lançamento previsto para 2025, que lidarão com tamanhos de wafer de 50 mm a 300 mm.

Muitas das novas fábricas são realmente gigantescas em tamanho — de acordo com o vice-presidente executivo da Exyte, Herbert Blaschitz, cada uma dessas fábricas exige mais de US$ 20 bilhões em despesas de capital, dos quais US$ 4 bilhões a US$ 6 bilhões são gastos na construção da própria instalação. Não há dúvidas de que sua avaliação está correta: ao longo de seus 30 anos de história, a Exyte participou da construção de cerca de 300 fábricas.

Essas fábricas podem incluir uma sala limpa de 40.000 m² que abriga 2.000 unidades de processo usadas para litografia, deposição, gravação, limpeza e outras operações. Cada nó requer aproximadamente 50 conexões individuais de engenharia e processo, para um total de mais de 50.000 conexões.

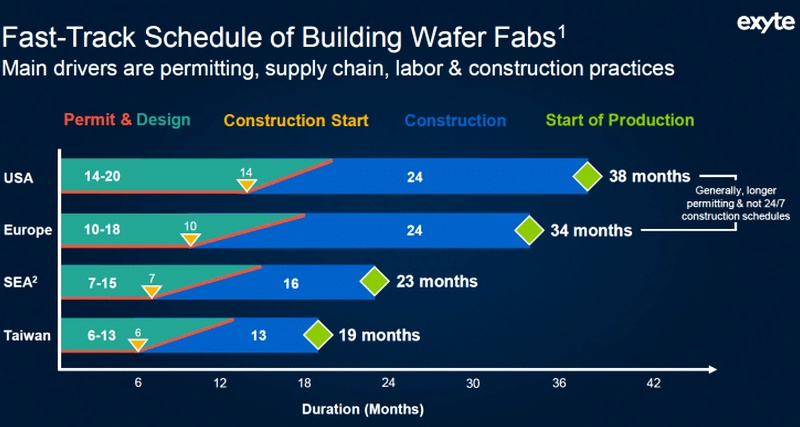

Um dos desafios enfrentados pelos construtores de fábricas nos EUA e na Europa é a concorrência de Taiwan, China e outros países do Sudeste Asiático, onde as fábricas de semicondutores são muito mais baratas de construir e têm tempos de construção muito mais curtos. Como exemplo, Blaschitz citou uma fábrica que foi construída em Taiwan em cerca de 19 a 20 meses. Ele ressaltou que a construção de uma fábrica semelhante leva 38 meses nos Estados Unidos e 34 meses na Europa.

O custo de construção de instalações semelhantes nos Estados Unidos é aproximadamente duas vezes maior que em Taiwan, com custo comparável de equipamento tecnológico. “Construir uma fábrica de wafers no Ocidente custa o dobro e leva o dobro do tempo do que construir uma em Taiwan”, concluiu Blaschitz.

Fonte da imagem: Exyte

Blaschitz citou a eficiência da cadeia de suprimentos como uma das principais razões para essa diferença: “A cadeia de suprimentos deles é incrivelmente boa. E muitas vezes não é que eles sejam muito mais precisos, é que eles sabem o que estão fazendo. Se você observar o projeto de Taiwan, verá que metade do que o mundo ocidental tem está faltando. Eles não precisam dessas informações detalhadas; Eles fazem isso todos os dias e isso os torna muito produtivos.”

Blaschitz acredita que a melhor solução é usar o “comissionamento virtual” diretamente durante a fase de planejamento e projeto. “Com um gêmeo digital, podemos essencialmente comissionar uma fábrica sem construí-la”, diz ele, ajudando a identificar gargalos, reduzir custos operacionais e minimizar emissões de carbono.