Uma fotolitografia baseada em uma fonte de ultravioleta extremo (EUV), cujo sistema óptico é caracterizado por uma alta abertura numérica (High-NA; o valor típico dessa abertura aqui é 0,55 contra 0,33 para máquinas EUV anteriores), não é um prazer barato: cerca de 400 milhões de dólares americanos por peça. Sim, com a ajuda de tal máquina, é mais fácil formar microcircuitos em wafers usando “3 nm”, “2 nm” e processos tecnológicos ainda menores do que em unidades EUV da geração anterior com uma abertura numérica mais modesta. No entanto, a diferença de preço é tão grande (cerca de US$ 50 milhões) que a fabricante de chips mais bem-sucedida do planeta, a taiwanesa TSMC, não tem pressa em sequer determinar o momento exato da compra de sua primeira fotolitografia High-NA da holandesa ASML, a única fornecedora dessas máquinas no mundo, contentando-se com o reajuste de litografias EUV anteriores até agora, mesmo no nível de 2 nm. E isso não se deve de forma alguma à ideia de “Não procure o bom quando o bom é bom”, mas sim a uma razão puramente material: é muito caro. Considerando que as atuais realidades geopolíticas – a proibição, pelo Departamento de Comércio dos EUA, de entregas à China tanto deste tipo de equipamento quanto dos microcircuitos mais avançados fabricados com ele – reduzem drasticamente o mercado potencial de vendas para ambos, os períodos de retorno das fotolitografias mais recentes são estendidos para os fabricantes de chips a uma escala indecente. Some-se a isso a economia global, que ainda não mostra sinais de recuperação: taxas de refinanciamento anormalmente altas (para o último meio século, aproximadamente) dos bancos centrais globais, começando pelo Federal Reserve dos EUA, tornam os grandes investimentos de longo prazo francamente não lucrativos para eles.comerciantes em qualquer lugar do planeta.

Com exceção da ASML holandesa, ninguém no mundo é capaz de produzir não apenas High-NA, mas também fotolitografias EUV seriais “mais simples” (fonte: ASML)

Ao mesmo tempo, é bastante óbvio que, se o entusiasmo em torno da inteligência artificial continuar pelo menos a médio prazo (3 a 5 anos), será necessário fabricar chips com transistores mais densos do que hoje, caso contrário, não será possível lidar adequadamente com o rápido crescimento do número de parâmetros dos modelos generativos do futuro próximo; mencionamos isso no artigo recente “O Desafio de um Trilhão de Dólares”. Não é surpreendente que o EUV de alta NA, como um ramo abertamente amplo do desenvolvimento de tecnologia de fabricação de chips, esteja buscando ativamente um substituto, aliás, em ambos os lados do Oceano Pacífico. E na RPC, voluntariamente excluída dessa direção do progresso dos microprocessadores, a busca é quase mais diligente do que nos EUA, que está sufocando com o aumento constante dos custos em um contexto de decepção cada vez mais perceptível dos investidores com o dólar (e os títulos nele denominados) como um meio razoável de economia de capital a médio e longo prazo.

⇡#Com toda a riqueza de escolha…

Há pouco mais de um ano, já revisamos tecnologias que são, em princípio, capazes de competir com fotolitografias EUV de alta NA que dependem de LPP (plasma produzido por laser) como fonte de luz. A lista de tais tecnologias é bastante restrita: uma configuração óptica semelhante, mas com um laser de elétrons livres (FEL EUV), uma “arma litográfica” bastante semelhante baseada em um acelerador estacionário de microagrupamento de elétrons (SSMB EUV), uma litografia sem máscara usando fótons de alta energia, feixe de íons e, finalmente, fotolitografias de nanoimpressão. Cada uma dessas abordagens – pelo menos, é o que seus desenvolvedores prometem – é projetada para remover da agenda uma, várias ou mesmo todas as desvantagens do LPP EUV: a necessidade de confiar em fotomáscaras reflexivas em vez de transmissoras (o que complica, em particular, tanto o controle de qualidade de sua fabricação quanto a detecção oportuna de micropartículas que se depositam nelas, mesmo em uma sala de produção ultralimpa); eficiência energética monstruosamente baixa (para criar um feixe de fótons com uma potência convencional de 1 kW, que é então direcionado ao sistema óptico, até 4,4 MW de eletricidade são gastos, e apenas alguns watts atingem a superfície do wafer-blank), o aparecimento de falhas causadas estocasticamente na superfície dos microcircuitos resultantes, como quebras de linha e micro-pontes, etc. Além disso, um método bastante sofisticado para obter o comprimento de onda necessário para a operação do fotolitografia EUV – 13,5 nm – complica significativamente a unidade de geração do feixe de fótons: por exemplo, micro-respingos e partículas individuais de evaporadoO feixe de laser de gotículas de estanho precisa ser dissipado por um forte fluxo de hidrogênio gasoso, que é consumido a uma taxa de 600 litros por minuto, para que não se deposite nos elementos do sistema óptico. Sim, o gás de exaustão é parcialmente capturado e reutilizado após a limpeza, mas isso não acrescenta simplicidade e elegância, nem barateia o sistema como um todo.

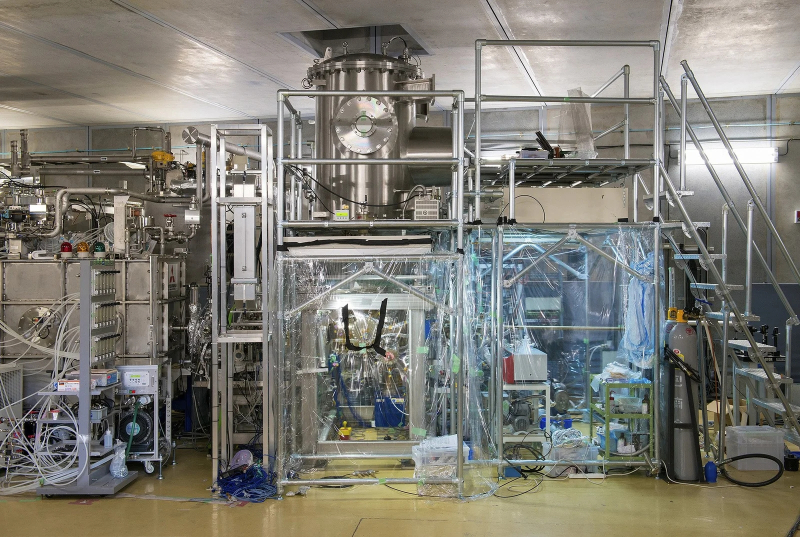

O acelerador linear de elétrons do laboratório produz perfeitamente um feixe de radiação coerente, mas ainda de micro-ondas, e embora não haja obstáculos teóricos para ampliá-lo e emitir fótons de 13,5 nm, isso exigirá muito dinheiro e tempo (fonte: KEK)

A abordagem FEL EUV, que parece talvez mais atraente do que outros concorrentes de LPP em diagramas e apresentações, tem sua própria complexidade considerável no sentido mais literal: gigantismo estrutural. Pesquisadores japoneses da Organização de Pesquisa de Aceleradores de Alta Energia (a abreviação tradicionalmente aceita para esta instituição não vem do inglês, mas do nome japonês escrito em letras latinas – KEK) têm gerado com sucesso feixes de elétrons de alta energia há vários anos, os quais eles então forçam, passando por um ondulador, a emitir fótons de um comprimento de onda estritamente definido (com dispersão extremamente baixa, o que é uma grande vantagem para a fotolitografia) e com uma eficiência de 1-10%, que é basicamente inatingível para LPP EUV. E tudo seria ótimo – o que, aliás, também é a crença do ex-CEO da Intel, Pat Gelsinger, que no início de 2025 se tornou presidente do conselho da empresa xLight, que está desenvolvendo de forma independente sua própria fonte FEL compatível com o equipamento fotolitográfico atual – se não por um motivo. A saber: por razões puramente físicas, a configuração do laboratório KEK, que ocupa quase inteiramente um salão de 60×20 metros, forma um feixe de elétrons com energia de 17 MeV (milhões de elétron-volts), que, por sua vez, gera uma série de pulsos quânticos com comprimento de onda de 20 µm – mas esta, infelizmente, nem sequer é a faixa de infravermelho mais próxima. Sim, estamos falando de um protótipo por enquanto, e após o dimensionamento adequado – com o aumento do braço de geração, da energia do fluxo de elétrons, do número e da densidade dos ímãs que formam o ondulador – (teoricamente) será possível criar a cobiçada fonte de FEL de 13,5 nm de fótons EUV usando o mesmo princípio. Os pesquisadores estão confiantes de que isso pode ser feito emUm sistema várias vezes maior em todas as dimensões e capaz de gerar um feixe de elétrons de 800 MeV – em 2021, o custo de fabricação de tal sistema foi estimado em aproximadamente US$ 260 milhões, e o custo anual de manutenção foi de outros US$ 25 milhões. A preços atuais, isso provavelmente será comparável ao custo de uma instalação EUV totalmente nova, nem mesmo de alta NA – no entanto, lembremos que o sistema FEL gera apenas um feixe de fótons, que ainda deve ser direcionado para o circuito óptico e, em seguida, para o wafer-blank.

Em outras palavras, uma fotolitografia totalmente funcional com uma fonte de radiação FEL EUV custará, por estimativas aproximadas, de duas a três vezes mais do que o dispositivo serial mais moderno da marca ASML, sem mencionar o fato de que será apenas o primeiro protótipo; e quanto tempo levará para deixá-lo pronto para a fabricação em série de microcircuitos não está claro. E, mais importante, não oferecerá nada de novo ao comprador em princípio – substituirá apenas a fonte de luz; o bloco óptico e a unidade de colocação de wafers em branco terão que permanecer os mesmos. E nas realidades macroeconômicas modernas, repetimos, é improvável que se encontre um investidor (mesmo no nível de um país rico) disposto a investir em uma tecnologia de fabricante de chips de nível industrial que promete substituir apenas uma parte do caro e imperfeito, mas já bastante depurado sistema EUV de alta NA. Isso simplesmente não é lucrativo para os próprios Estados Unidos – a esmagadora maioria das patentes com base nas quais a ASML holandesa projeta suas fotolitografias pertence a desenvolvedores americanos; é por isso que, de fato, as autoridades do país do outro lado do Atlântico têm o direito formal de dizer a um fabricante europeu a quem vender suas máquinas e a quem não.

A RPC é um assunto diferente; e é bem possível que seja no Império Celestial que os feixes de elétrons (há até uma chance de que não de um acelerador especialmente criado para esse propósito, mas de sistemas científicos existentes desse tipo – felizmente, eles já foram construídos e estão funcionando) serão usados pela primeira vez para gerar radiação EUV precisamente para fins de litografia subsequente de microcircuitos em série. No final da primavera de 2024, as autoridades chinesas, seguindo o plano “Made in China 2025” previamente delineado, investiram por meio de bancos parcial ou totalmente estatais o equivalente a US$ 47,5 bilhões no desenvolvimento da indústria local de semicondutores – mais precisamente, no Fundo de Investimento da Indústria de Circuitos Integrados da China, que aloca fundos precisamente para esses fins. Este investimento impressionante já se tornou o terceiro consecutivo: o primeiro, de US$ 19,2 bilhões, foi feito em 2014; o segundo, de US$ 28,2 bilhões, em 2019. Como resultado, o governo chinês espera atingir o nível global de produção de semicondutores até 2030.

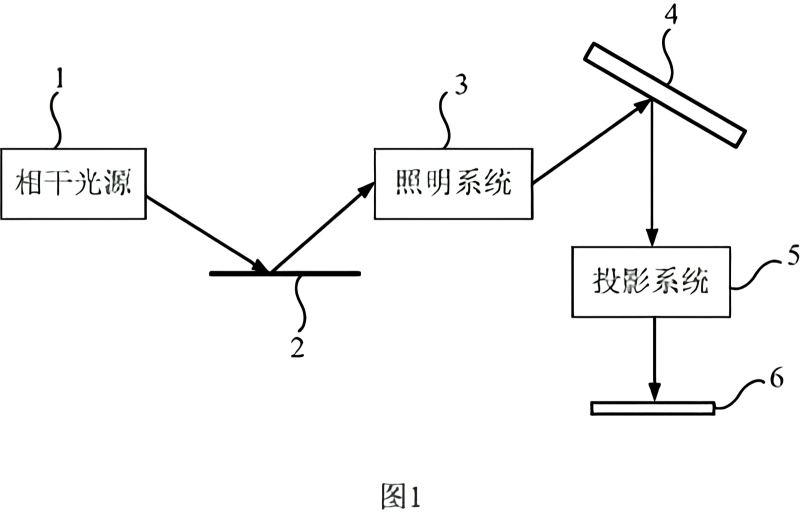

Um diagrama superficial (para dizer o mínimo) da patente nº 202110524685X mostra em termos muito gerais como o fotolitografia EUV proposto pela Huawei irá operar – a julgar por este desenho, não muito diferente de como as máquinas ASML operam (fonte: CNIPA)

De fato, em 2022, a Huawei publicou seu pedido de patente número 202110524685X para o fotolitografia EUV original (ou melhor, um scanner fotolitográfico, ou stepper – já discutimos a história do surgimento desses termos, que agora são essencialmente completamente intercambiáveis) em sua totalidade, incluindo a fonte de radiação, o sistema óptico reflexivo, a própria unidade de litografia (onde o fotorresiste é exposto à peça de trabalho e os procedimentos químicos subsequentes com ele ocorrem), bem como o equipamento de metrologia necessário para monitorar todos os processos listados. É claro que o próprio fato de anunciar que um determinado processo foi teoricamente elaborado em detalhes e está pronto para implementação na prática (este é o ponto de patentear) não é de forma alguma equivalente à prontidão para começar imediatamente a montar o dispositivo declarado, sem mencionar seu uso para a fabricação de chips reais. No entanto, cerca de um ano depois, a SMEE (Shanghai Micro Electronics Equipment), fabricante líder de equipamentos para a fabricação de semicondutores na China continental, registrou uma patente mais específica para um “Gerador de Radiação Ultravioleta Extrema e Equipamentos Litográficos Relacionados”. É verdade que se trata do mesmo LPP – aparentemente, no contexto da crescente pressão dos Estados Unidos sobre os fornecedores de tecnologias avançadas na RPC, os desenvolvedores chineses decidiram não apostar em uma área que ninguém dominava antes, mas tentar reproduzir o que já tinha garantia de funcionar. E é difícil culpá-los por isso – não são eles que são assim, são os tempos.

⇡#Há espaço para crescimento

No entanto, existe a possibilidade de os engenheiros chineses não precisarem copiar as litografias EUV da ASML uma a uma (deixando de lado, por enquanto, as questões de direitos de propriedade intelectual e falando sobre o lado puramente técnico da questão): pelo menos, a fonte de luz e o caminho do fóton no sistema serão quase certamente diferentes. A questão, mais uma vez, não é que a ASML atualmente detém todas as patentes para o design volumoso e caprichoso dentro do qual microgotas de estanho são transformadas em nuvens de plasma sob as descargas de um laser de dióxido de carbono, mas sim na eficiência pateticamente baixa de tal processo, que já observamos: requer equipamentos terrivelmente caros, consome energia em quantidades gigantescas e sua manutenção custa uma fortuna. Nesse sentido, o síncrotron não parece ser um avanço indiscutível – ele é grande e caro por si só. Embora, digamos, tenha outras aplicações; Ninguém impede que o mesmo acelerador de elétrons em anel seja usado para pesquisa científica, para gerar feixes EUV coerentes, necessários à fabricação de microcircuitos, e para outras tarefas aplicadas. No entanto, seria muito mais prático encontrar uma fonte especializada de radiação de 13,5 nm que fosse mais compacta e prática do que as disponíveis atualmente. E esse trabalho está em andamento – afinal, a empresa Cymer, de San Diego, que desenvolveu a atual “luz na janela” da fotolitografia EUV, demonstrou o primeiro protótipo de seu emissor (com geração não muito estável e potência de saída de apenas 30 W) em 2007 e atingiu o limite de 250 W de radiação altamente estável em 2014. Mais de uma década se passou desde então – seria estranho.Supõe-se que pelo menos os laboratórios científicos deixariam de se interessar por essa área.

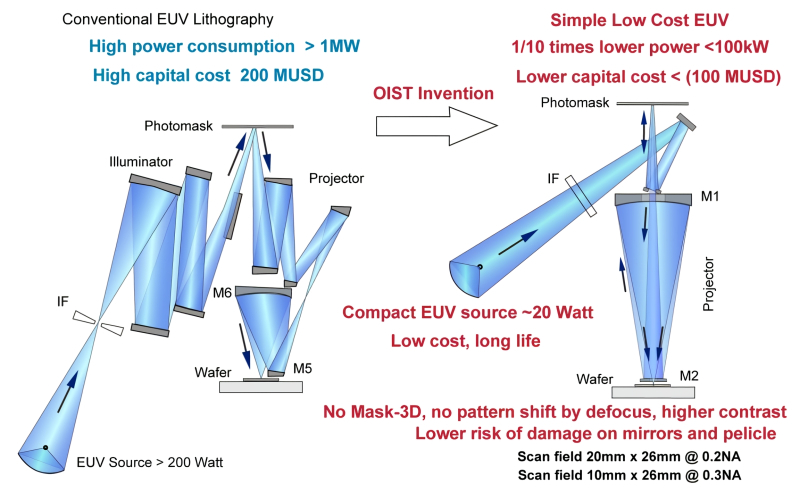

À esquerda, um diagrama do caminho da radiação EUV, que sai da fonte padrão de dióxido de carbono-estanho para máquinas ASML e é transmitida para o wafer-blank através de um sistema muito complexo de refletores, em sua maioria asféricos. À direita, um projeto simplificado proposto pelos japoneses: a fonte precisará ser mais compacta e eficiente, haverá menos refletores e o custo será menor (fonte: OIST)

E ninguém parou: no verão de 2024, o Instituto de Ciência e Tecnologia de Okinawa (OIST) propôs um esquema significativamente simplificado para gerar e fornecer radiação para fotolitografia EUV – em vez de uma cascata de espelhos asféricos, eles apostaram em espelhos axissimétricos com furos no centro, por onde passa o fluxo de radiação concentrado pelo sistema óptico (de forma semelhante, aliás, telescópios refletores astronômicos têm sido construídos há séculos). As perdas em cada espelho devido à inevitável absorção de fótons EUV duros chegam a 40%, portanto, quanto menos espelhos no caminho do feixe, melhor. Engenheiros japoneses afirmam que o esquema que calcularam permitirá a utilização de uma fonte de radiação EUV com potência dez vezes menor do que o LPP atualmente relevante (onde, recordemos, um laser de CO2 transforma gotículas de estanho de dezenas de mícrons em plasma), será aproximadamente duas vezes mais vantajoso em termos de custo e, ao mesmo tempo, eliminará uma série de problemas de engenharia aplicada, como o aumento do desgaste dos espelhos e da película que protege a fotomáscara devido à deposição de partículas de estanho sobre eles (sim, nem todas são destruídas pelo fluxo de hidrogênio) ou a consequente desfocalização da radiação de forma complexa refletida repetidamente pelos espelhos. O projeto parece extremamente atraente, mas apresenta apenas duas desvantagens: na prática, não foi implementado nem mesmo em laboratório (para confirmar suas ideias, os pesquisadores utilizaram um modelo computacional) e onde exatamente obter uma fonte altamente estável de radiação de 13,5 nm e 20 W, os engenheiros japoneses não explicaram. No entanto, é precisamente esta última questão que incomoda menos os seus colegas chineses: eles estão ocupados a desenvolver novas versões.Os lasers EUV, que vêm com um esquema de trajetória de feixe tão simples (um trocadilho um tanto infeliz, concordamos), podem ser uma verdadeira descoberta.

No início de 2025, uma equipe do Instituto de Tecnologia de Harbin, liderada pelo Professor Zhao Yongpeng, relatou a criação de uma fonte EUV compacta e eficiente baseada na tecnologia LDP (plasma de descarga induzida por laser). Não há necessidade de lançar microgotas de estanho na frente da fonte primária de radiação: no caso do LDP, um laser de CO2, semelhante em design ao usado na máquina LPP, atua sobre elétrons e íons de estanho que são formados como resultado de uma descarga elétrica – uma ruptura entre dois eletrodos de metal. O Professor Yunpeng afirma que a radiação com um comprimento de onda base de 13,5 nm já foi obtida dessa maneira – e que, do lado técnico, o bloco LDP de geração de feixe EUV é muito mais atraente do que o padrão atual de fato, LPP: o design como um todo é mais simples e mais compacto, sua eficiência energética é maior e, devido ao consumo mais econômico de materiais, os custos de produção para ele como parte de uma instalação real devem ser mais econômicos. Uma confirmação indireta de que o desenvolvimento de Harbin não é apenas um protótipo promissor pode ser considerada os relatórios que surgiram na primavera de 2025 sobre a prontidão dos fabricantes chineses de microeletrônicos para começar a produção pré-série de fotolitografias EUV localizadas, tanto quanto possível (se não completamente) no terceiro trimestre deste ano; o início de sua montagem em série com a entrega de produtos acabados aos clientes – em primeiro lugar, é claro, ao principal fabricante de chips da China, SMIC – está programado para 2026.

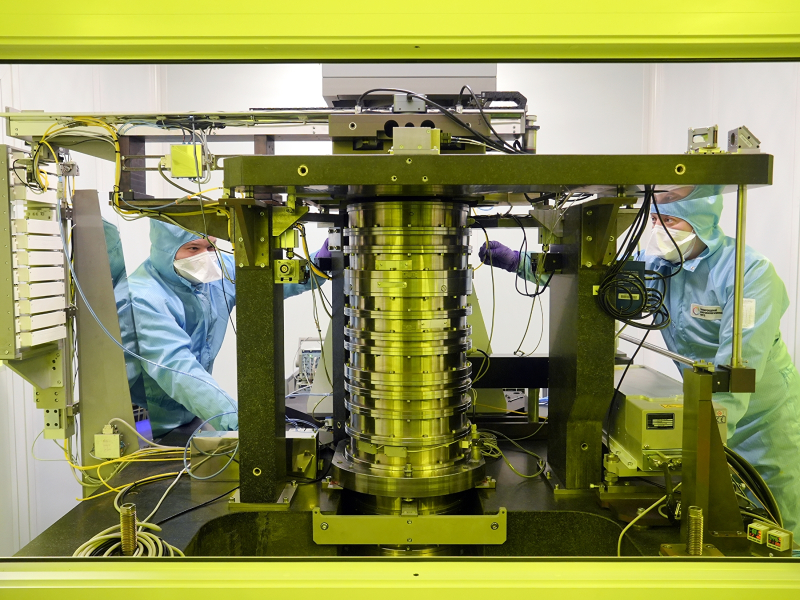

O HPSM (High Power Seed Module) contém dois lasers de CO2 que geram pulsos de apenas alguns watts e, em seguida, um amplificador especial aumenta a potência de radiação até o nível necessário para converter microgotas de estanho em plasma (fonte: TRUMPF)

⇡#Sem um único prego

O laser de estado sólido também foi o foco dos desenvolvedores nacionais do Centro de Nanotecnologia de Zelenograd (ZNTC), que, em colaboração com seus colegas bielorrussos da JSC Planar, concluíram o trabalho de projeto experimental para a criação do primeiro fotolitografia nacional (também conhecido como scanner, também conhecido como stepper e, se de acordo com o rigor da documentação oficial, então “unidade de combinação e exposição de projeção”) com uma resolução real (marketing, entre aspas, os nomes dos processos tecnológicos começam com aproximadamente “40 nm”) de 350 nanômetros. Os primeiros relatos sobre esse desenvolvimento – uma máquina pesando 3,5 toneladas e medindo 2,0 × 2,6 × 2,5 m (esta é apenas a unidade óptico-mecânica; o complexo de controle é montado separadamente) – começaram a aparecer há cerca de um ano e, na primavera de 2025, foi aceita pela Comissão Estadual, ou seja, reconhecida como apta para produção em série. Agora, os especialistas da empresa estão adaptando-o aos processos tecnológicos utilizados por clientes potenciais (e talvez já contratados – não há informações confiáveis sobre isso), que são diferentes para cada fabricante de chips de uma forma ou de outra, mesmo que utilizem as mesmas litografias – veja, por exemplo, a saga que se arrasta há vários anos com a entrada da Samsung no nível de produção de cristais de “3 nm” adequados a partir de um wafer aceitável para a produção em massa de microcircuitos, que ainda permanece inferior ao da TSMC, que posteriormente dominou esse padrão de produção formalmente nas mesmas máquinas ASML: agora esse nível chega a 30% para os sul-coreanos e mais de 90% para os taiwaneses. Além disso, já em 2026, a ZNTS planeja concluir o desenvolvimento de uma amostra de pré-produção da fotolitografia russa.projetado para quase o dobro dos padrões de produção de 130 nm.

O principal é começar, e nanômetros são uma questão de tempo (fonte: ZNTs)

É claro que não se fala em EUV, High-NA ou não, para o produto ZNTs; no entanto, seria imprudente considerar o motor de passo doméstico uma cópia carbono direta das máquinas arcaicas (cujo início de uso comercial remonta a 1995) fabricadas pela mesma ASML – ou seja, uma repetição servil do que já foi coberto há muito tempo. Especialistas, incluindo ocidentais, observam com razão a escassez e a falta de detalhes das informações oficiais sobre a primeira fotolitografia russa, e isso é perfeitamente compreensível – na realidade atual, quem possui a tecnologia da informação, possui o mundo e, sem uma base de elementos soberana, as soluções de engenharia e software mais sofisticadas oferecem apenas uma superioridade efêmera (um exemplo vivo é a Intel, que sofre há muitos anos com o subdesenvolvimento dessa mesma base em seu solo nativo americano).

Lembremos que, em certa época, o processo fotolitográfico de 350 nm da ASML dependia de lâmpadas UV de mercúrio com comprimento de onda operacional de 365 nm (variantes com 405 e 436 nm também eram usadas, mas com menos frequência) e um wafer-blank de 200 mm de diâmetro, e com a transição para o padrão de produção de 130 nm, lasers de fluoreto-dargon (ArF) de 193 nm entraram em circulação, os quais foram então usados para todos os nós subsequentes de fotolitografia ultravioleta profunda (DUV). O stepper de 350 nm da ZNTs e da Planar foi o primeiro na prática doméstica a mudar para o uso de wafers de silício de 200 mm (no entanto, também pode funcionar com wafers de 150 mm, que ainda estão em uso), bem como para um campo de trabalho significativamente maior — a área na peça de trabalho que o emissor de laser ilumina através da fotomáscara em uma única passagem: agora é de 22 × 22 mm (e antes era quase uma ordem de magnitude menor em cada lado — 3,2 × 3,2 mm). Para os steppers ASML DUV, o tamanho padrão da máscara é 152 × 152 mm, o que, levando em consideração a redução de 4 a 5 vezes nessas dimensões quando o fluxo de luz passa pelo sistema óptico, resulta em um campo de trabalho ligeiramente maior que 30 × 30 mm — também um valor bastante comparável.

Um trabalhador holandês sorridente monta um laser excimer para uma fotolitografia DUV, como se percebesse que os desenvolvimentos estrangeiros não representam uma ameaça direta aos seus interesses (fonte: ASML)

Surge uma questão bastante lógica: se um laser de estado sólido é a priori melhor do que uma lâmpada de mercúrio como fonte de radiação UV – mais potente, mais eficiente em termos de energia, com maior durabilidade e um espectro mais estreito – e se para a próxima litografia de 130 nm, os desenvolvedores russos pretendem usar o design do atual de 350 nm como base (presumivelmente, deixando o mesmo laser de estado sólido, apenas, aparentemente, com um comprimento de onda diferente – não há informações sobre isso: apenas se diz que “está planejado desenvolver do zero um laser completamente doméstico com um comprimento de onda de 193 nm” – provavelmente, pelo mesmo fabricante russo de laser “LASARD”, que fez o atual de estado sólido), por que então a fotolitografia DUV mundial (não apenas a ASML, mas também a Canon e a Nikon, que desenvolveram motores de passo semelhantes) confiou e continua a confiar em lasers ArF excimer pulsados por décadas? A primeira consideração que nos vem à mente é, obviamente, econômica: nessas mesmas décadas, a fabricação, a manutenção e a operação desses dispositivos de geração de fótons foram perfeitamente desenvolvidas, o que reduz seus custos e simplifica o trabalho com eles, especialmente em séries longas. No entanto, há outro argumento, um pouco menos óbvio, que, ao mesmo tempo, nos permite entender melhor por que os relatórios oficiais sobre o avanço tecnológico dos ZNTs e do Planar não contêm nenhuma informação significativa sobre as características do laser de estado sólido usado na fotolitografia doméstica de 350 nm. Esse argumento surge durante a análise de outro anúncio da primavera de 2025 – sobre a criação, por pesquisadores da Academia Chinesa de Ciências, de um protótipo laboratorial de 193 nm de um laser de estado sólido, precisamente com vistas à sua utilização emfabricação de semicondutores.

Os lasers de gás excimer geram radiação de 193 nm em pulsos extremamente curtos — com uma frequência de 8-9 kHz — criando um feixe de fótons DUV com uma potência de 100-120 W. O gerador de radiação coerente de estado sólido chinês utiliza granada de ítrio e alumínio dopada com itérbio (cristal Yb:YAG) como corpo de trabalho, que produz um fluxo de fótons de 1030 nm na saída. Passando por um sistema complexo com separação de feixes e a participação de elementos ópticos não lineares, esse fluxo é convertido em um feixe de laser de 193 nm — com uma frequência de 6 kHz e uma largura de linha inferior a 880 MHz, o que é bastante consistente com os padrões industriais da indústria de microprocessadores — mas com uma potência de apenas 70 mW. A diferença em relação ao laser de gás excimer é de três casas decimais e meia, e, do ponto de vista prático, isso representa, se não uma sentença de morte para a nova tecnologia (afinal, estamos falando de um protótipo de laboratório – um demonstrador de capacidades), certamente uma indicação da ampla frente de trabalho que os pesquisadores precisam realizar. E se assumirmos que os engenheiros do Estado da União conseguiram resolver o problema da potência fundamentalmente baixa dos lasers DUV de estado sólido (ou mesmo apenas dos lasers UV) em comparação com os excimer, isso se torna um trunfo extremamente significativo no jogo global que está sendo jogado ativamente agora para alcançar a verdadeira soberania na indústria de semicondutores – e realmente merece ser classificado, pelo menos, nos estágios iniciais de domínio da tecnologia.

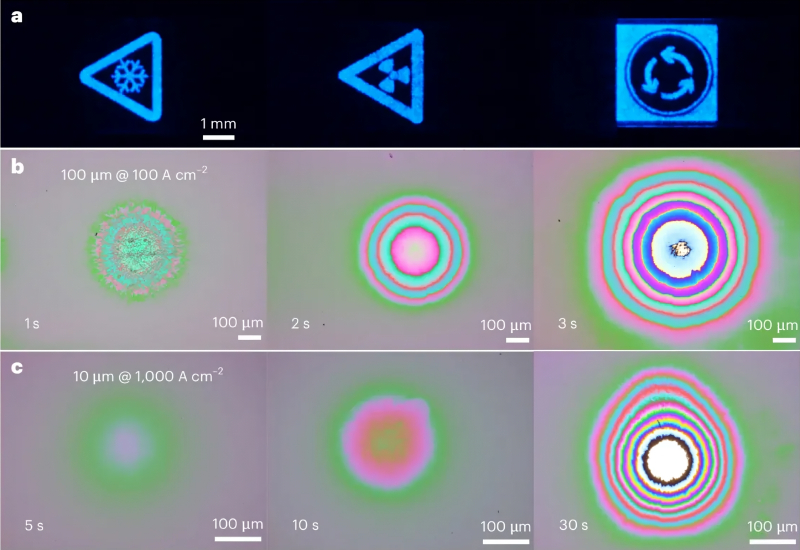

Litografia de campo próximo sem máscara como uma variante promissora de uma abordagem fundamentalmente diferente para a produção microeletrônica: a) várias imagens em telas montadas a partir de LEDs ultravioleta de tamanho micrométrico (elementos 320×140); b) e c) — imagens em fotorresiste deixadas por diferentes durações de exposição de tais telas com dimensões de campo de trabalho de 100×100 μm no primeiro caso e 10×10 μm no segundo (fonte: Nature Briefing)

Sob essa luz, as metas estabelecidas pelo governo russo para dominar a tecnologia de “28 nm” até 2027 e os padrões de produção de “14 nm” até 2030 não parecem mais meros sonhos: afinal, a indústria global de microprocessadores percorreu a distância de 350 nm comercial a 130 nm em seis anos, de 1995 a 2001, e se a ZNTC e seus colegas estão prontos para dar um salto semelhante em apenas um ano, é bem possível que a década que foi gasta transferindo tecnologias para o nó de “22 nm” (produção em série de chips usando esse processo começou em 2011) também seja percorrida comparativamente mais rápido. Não se deve esquecer que, apenas em 2001, após adquirir o Silicon Valley Group, a ASML concentrou em suas mãos os desenvolvimentos mais avançados no tópico EUV e, assim, efetivamente eliminou da corrida pelos próximos processos tecnológicos concorrentes muito fortes naquela época, Canon e Nikon. A cada ano que passava, adquirindo características cada vez mais visíveis de monopolista no mercado de equipamentos fotolitográficos para produção de semicondutores, a empresa holandesa recebeu uma oportunidade efetiva de manter o ritmo do progresso tecnológico nessa área em um nível aceitável para si mesma, desenvolvendo DUV “uma colher de chá por hora” – a fim de extrair o máximo da direção de crescimento extensivo, direcionando os superlucros obtidos para o desenvolvimento avançado do mesmo EUV.

Livres de tais considerações monopolistas, mas impulsionados pelo desejo de garantir a seus países a genuína soberania em semicondutores diante da intensa rivalidade, tanto os desenvolvedores russos quanto os chineses certamente serão capazes de superar a lacuna que atualmente os separa da terra prometida da EUV em um prazo razoável. E, em resposta, deve-se presumir (a menos, é claro, que o atual mercado global de TI tenha se desintegrado em fragmentos fundamentalmente incompatíveis no nível de padrões e protocolos), os engenheiros americanos, juntamente com a ASML, intensificarão seus esforços para aprimorar ainda mais a EUV de alta NA, em um esforço não apenas para acompanhar, mas para manter sua liderança atual. Então, aproximadamente no início da década de 2030, ficará finalmente claro se os engenheiros de microeletrônica ultrapassarão o limite “nanômetro” usando as ferramentas de EUV atualmente relevantes, com vários graus de modernização, ou escolherão um caminho menos óbvio hoje – como as já mencionadas litografias sem máscara em fótons de alta energia, feixe de íons ou unidades de nanoimpressão.

De uma forma ou de outra, o nó EUV que agora está se apertando no pescoço da indústria de microprocessadores será cuidadosamente desatado ou habilmente cortado, dependendo de qual abordagem se mostrar mais eficaz na prática.

⇡#Materiais relacionados

- A TSMC ainda não decidiu quando começará a usar a litografia EUV High-NA.

- A Intel Foundry atingirá o ponto de equilíbrio em 2027 com a tecnologia de processo 14A.

- A tecnologia de processo de 0,2 nm será dominada até 2037, e 1,4 nm não será possível sem EUV de alta NA – chefe do Imec.

- A ASML admitiu que não oferecerá nada além de silício e lasers para fabricar chips na próxima década.

- O futuro da fabricação de chips: FEL, SSMB, nanoimpressão – ou LPP EUV?