As tecnologias aditivas estão penetrando em muitas áreas novas e prometem mudar significativamente a própria essência da produção ao longo do tempo. A impressão economiza materiais e se adapta de forma flexível a novos produtos, o que é especialmente importante na fabricação de modelos grandes, em particular peças de carroceria de automóveis. Para isso, é importante preservar as características de resistência das peças, o que os pesquisadores japoneses conseguiram realizar com sucesso.

Representação artística do processo. Fonte da imagem: Universidade Tohoku

Cientistas da Universidade de Tohoku investigaram o efeito dos modos de impressão 3D por deposição a laser (L-PBF) na resistência de peças de liga de alumínio e aço. Isso torna possível criar peças leves e especialmente fortes de carrocerias de automóveis, por exemplo, amortecedores de suspensão. No entanto, quando o pó da liga é derretido por um laser durante o processo de fabricação de peças, zonas de transição frágeis aparecem nas fronteiras de dois metais que não atendem aos requisitos técnicos.

«Os multimateriais são um tema importante na fabricação aditiva devido à flexibilidade do processo, explica o professor assistente Kenta Yamanaka. “No entanto, o principal problema na implementação prática é que, para certas combinações de metais, como aço e alumínio, compostos intermetálicos frágeis podem se formar nas interfaces de metais diferentes. Então, embora o material agora seja mais leve, acaba ficando mais quebradiço.”

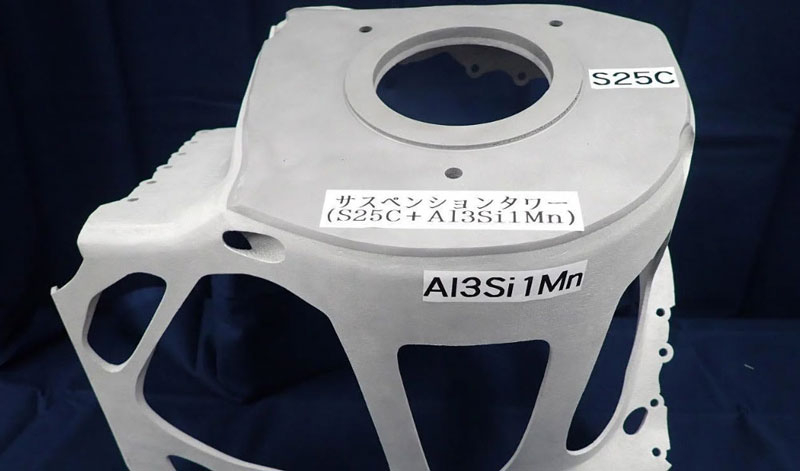

Elemento de suspensão impresso

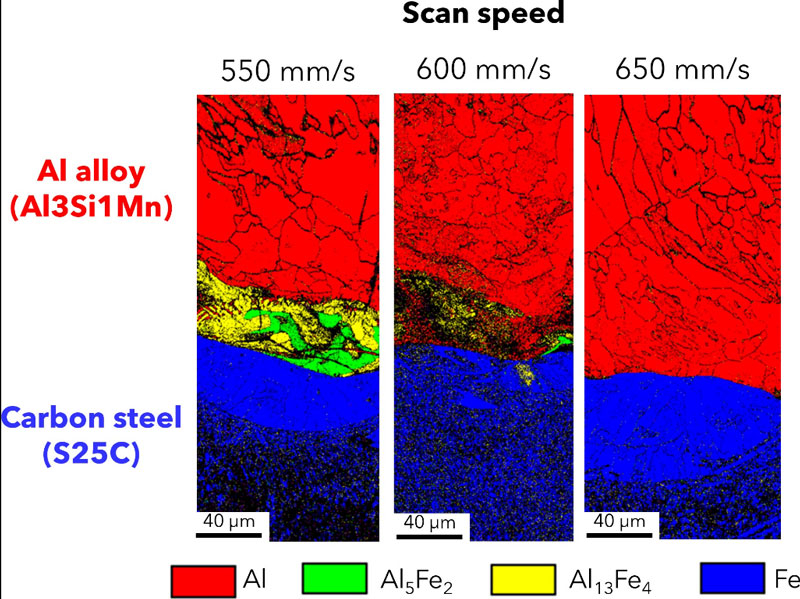

Os pesquisadores descobriram quais condições de velocidade do laser devem ser observadas para minimizar a formação de compostos intermetálicos. Para fazer isso, os suportes de montagem do amortecedor do carro foram impressos em diferentes velocidades do laser, e a estrutura cristalina do material na interface foi cuidadosamente estudada.

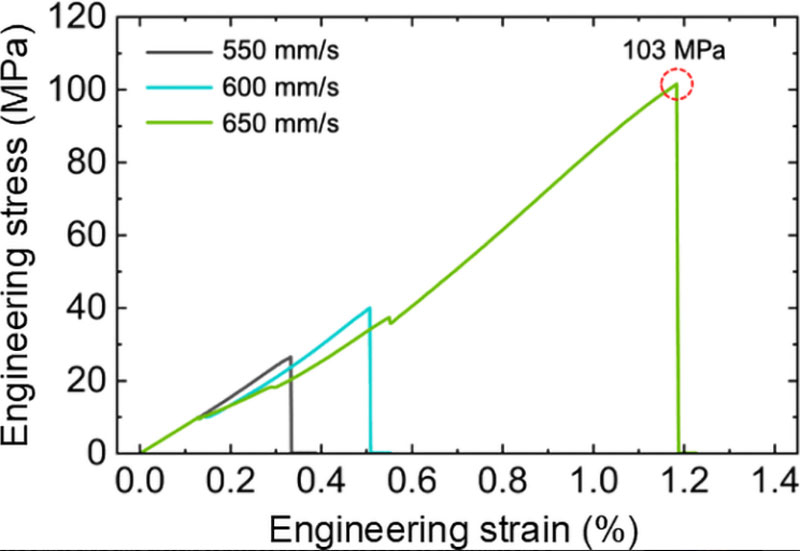

Gráfico de cargas suportadas pelas amostras em função da velocidade durante a impressão

Os cientistas descobriram que o aumento da velocidade do laser suprimiu significativamente a formação de compostos intermetálicos frágeis (como Al₅Fe₂ e Al₁₃Fe₄). Eles levantaram a hipótese de que taxas de sinterização mais altas causam o que é conhecido como solidificação em desequilíbrio, que minimiza a separação de solutos que leva à formação de pontos fracos no material. A amostra criada pelos pesquisadores demonstrou superfícies de ligação excepcionalmente fortes.