O Observatório Europeu do Sul anunciou que o primeiro lote de segmentos de espelhos para o futuro Extremely Large Telescope (ELT) deixou a Europa com destino ao Chile. Este telescópio será construído no início dos anos 30. Este será um instrumento de nova geração com diâmetro de espelho principal de pouco mais de 39 metros.

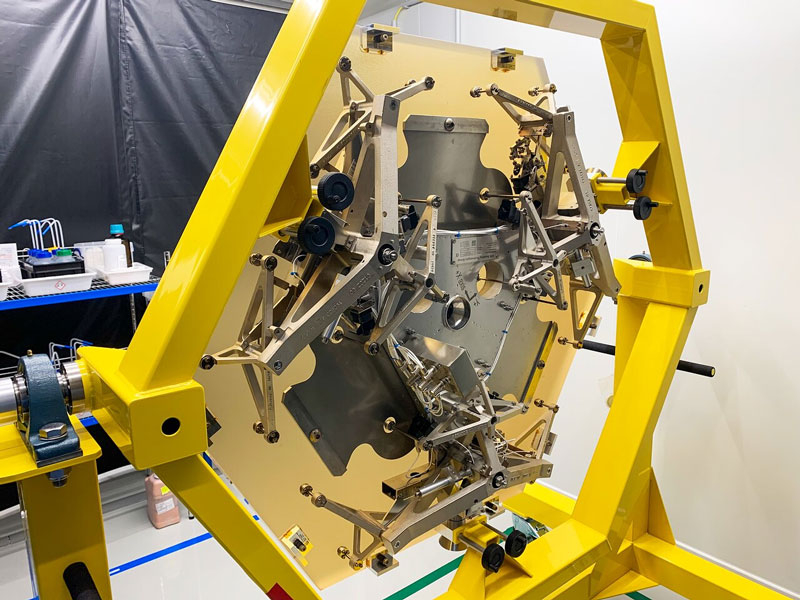

Um segmento com suporte. Fonte da imagem: ESO

A primeira entrega consistiu nos primeiros 18 segmentos de espelho dos 798 necessários e 133 sobressalentes. Em cada caixa, exceto no segmento de espelho hexagonal, havia um elemento para sua fixação com sensores e um mecanismo para alteração adaptativa da curvatura. O peso do segmento montado com todos esses equipamentos chega a 250 kg. O ajuste adaptativo da curvatura do espelho é necessário para compensar a turbulência na atmosfera. Os feixes de laser são direcionados para o céu a partir do telescópio, e o equipamento do telescópio usa esses faróis artificiais no céu para ajustar a curvatura do espelho para obter a melhor focagem.

Segmento com mecanismos de suporte e ajuste adaptativo em bancada de testes

Os próprios segmentos de espelho foram fundidos pela empresa alemã SCHOTT em sua fábrica em Mainz, Alemanha. Os segmentos são enviados para Safran Reosc, na França, perto de Poitiers, para polimento. Para produzir o número necessário de segmentos até 2030, a Safran Reosc deve produzir cinco segmentos por semana. Recentemente, atingiu quatro segmentos por semana e está no caminho certo para atingir sua meta em breve.

O polimento dos segmentos é a etapa final na fabricação do elemento espelhado. Para este processo mais crítico, a Safran Reosc desenvolveu novos fluxos de trabalho automatizados e métodos de medição para garantir que o polimento atenda aos altos padrões exigidos para o futuro telescópio. A rugosidade da superfície do espelho é inferior a 10 nm (menos de um milésimo da largura de um fio de cabelo humano). Para atingir esse nível de precisão, a Safran Reosc utilizou uma tecnologia chamada processamento de feixe de íons, na qual um feixe de íons penetra na superfície do espelho e remove irregularidades átomo por átomo.

O suporte aos segmentos é fabricado pela empresa holandesa VDL ETG Projects BV. O consórcio franco-alemão FAMES desenvolveu e fabricou sensores para monitorar a posição relativa de segmentos no espelho, cuja precisão chega a 4.500 nm. Os drives para ajuste adaptativo da curvatura do segmento são fabricados pela empresa alemã Physik Instrumente. Precisamos de 2.500 destes. A empresa dinamarquesa DSV estava envolvida no transporte dos segmentos de espelhos para o Chile por via terrestre e marítima. Até a montagem, eles ficarão armazenados em um prédio comercial próximo ao telescópio que está sendo construído no deserto do Atacama.

Em 1º de novembro de 2023, o 100º segmento saiu da linha de produção Safran Reosc e entrou na rigorosa fase de testes. Esta é a operação final após o polimento e é imediatamente seguida pela embalagem. Dessa forma, o envio dos próximos segmentos será acelerado em breve.