Um grupo de cientistas japoneses da Universidade de Kyoto desenvolveu uma tecnologia de dimensionamento para lasers de cristal fotônico emissor de superfície (PCSEL). Um semicondutor experiente forneceu potência de laser no nível de 50 W, ou até 10 vezes mais do que antes. Isso já é suficiente para o uso desses lasers na usinagem, o que simplificará e reduzirá o custo de criação de máquinas e linhas a laser de corte de metal.

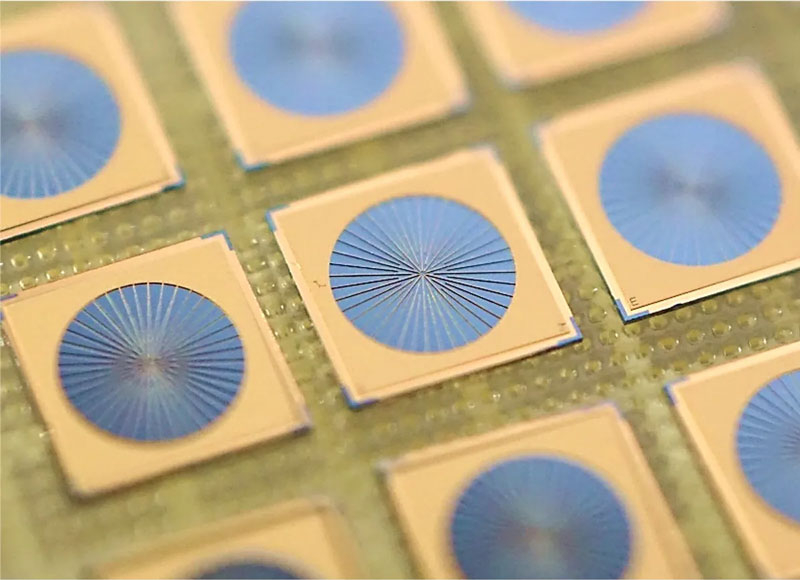

Fonte da imagem: Susuma Noda

Hoje, a metalurgia usa lasers de fibra ou gás, tornando as máquinas-ferramentas volumosas, difíceis de gerenciar e caras. Se diodos laser semicondutores forem usados para esses fins, o custo do equipamento pode ser significativamente reduzido e pode ser mais compacto. Igualmente importante é a facilidade de operação de um laser semicondutor – cortar com ele mostra maravilhas de flexibilidade.

Laser de cristal fotônico comum

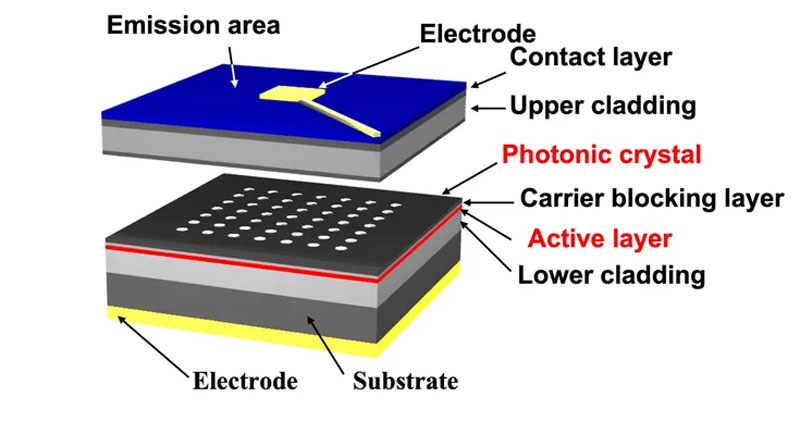

Até agora, os lasers baseados em cristais fotônicos PCSEL foram fabricados com potência relativamente baixa, emitindo tamanhos de superfície de até 1 mm. Em geral, a estrutura de tal laser inclui uma folha semicondutora com orifícios nanométricos regularmente espaçados. Tal estrutura, devido à refração e reflexão da luz, suprime oscilações desnecessárias (modos) e amplifica as necessárias, formando um fluxo de fótons coordenado de uma área relativamente grande do emissor na forma de um feixe de laser. Para obter um laser mais potente com radiação de uma área de superfície maior do cristal, existem duas barreiras: o aumento do calor no volume do semicondutor, que derruba todas as configurações (altera o índice de refração e mais abaixo na lista), assim como a perda de foco.

Estrutura de nanofuros aprimorada para aumentar a área efetiva do laser PCSEL

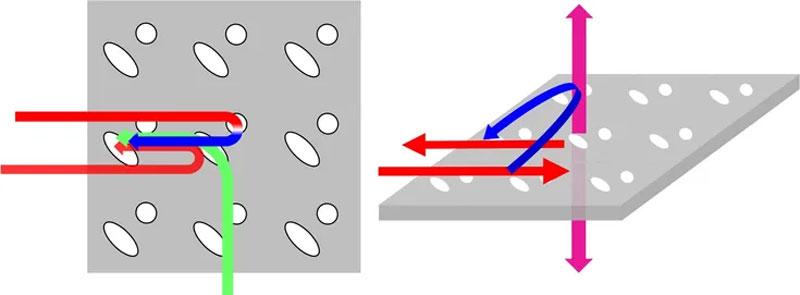

Depois de muitos anos de pesquisa, os japoneses conseguiram combinar buracos regulares no semicondutor de forma que a luz de uma grande área permanecesse coerente e não perdesse o foco. O problema da termorregulação também foi resolvido. Em geral, para isso, orifícios ovais regulares foram adicionados à folha semicondutora e sua forma e dimensões foram cuidadosamente verificadas. Como resultado, acabou por criar um laser PCSEL com dimensões de 3 mm, que é dez vezes a área dos desenvolvimentos anteriores. Como os cientistas garantem, essa abordagem permitirá criar lasers PCSEL de até 10 mm de tamanho e, eventualmente, liberar um laser semicondutor de nível de megawatt.

Finalmente, os lasers PCSEL modernos são fabricados usando litografia de feixe de elétrons, quando um padrão em um substrato semicondutor cria um feixe de elétrons viajando ao longo dele. Televisões e monitores em tubos de raios catódicos funcionavam com o mesmo princípio. Este processo é muito preciso, mas lento. Os japoneses propõem usar o método de nanoimpressão para a produção de PCSELs de grande área, o que é bastante razoável para a produção de estruturas regulares. Uma matriz é feita e, com sua ajuda, as impressões são feitas em uma pastilha de silício (em um fotorresistente) – estampagem elementar apenas em nanoescala. As empresas japonesas são especializadas nesse tipo de impressão de semicondutores. Será rápido e barato, embora existam algumas nuances.

Atingir a escala de 1 mm a 3 mm é um indicador de que o sucesso é alcançável, dizem os cientistas, embora a escala adicional possa não ser tão fácil.